|

(495)510-98-15

|

|

Меню

|

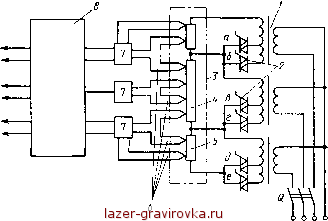

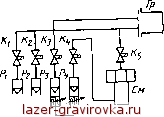

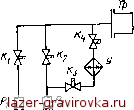

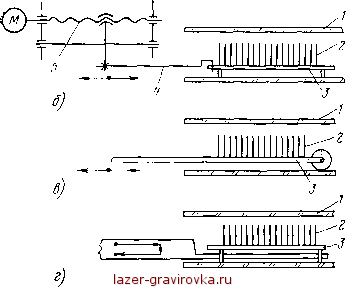

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 / 2 35 6  Рис. 4.2. Нагреватель диффузионной установки: а - конструкция с обмазкой;б - конструкция без обмазки; в -ввод термопары в зону нагревателя ры не должна превышать ±(0,25 ... 0,5) °С. Внутренний диаметр рабочей зоны составляет от 120 мм (установка СДО-125/3-12) до 150 мм (СДО-125/3-15, АДС-6-100), что позволяет обрабатывать подложки диаметром 75 ... 100 мм. Кварцевая реакционная труба 5 (рис. 4.2) устанавливается внутри керамической трубы - муфеля 4, разогреваемой резистивным нагревателем 3. Нагреватель может быть армирован тонким слоем керамической обмазки на основе алунда (рис. 4.2,а) или не иметь обмазки (рис. 4.2,6). Нагреватели выполняют в виде спирали 9 из проволоки диаметром 5,5 мм, из жаростойкого сплава ОХ27Ю5А, соединенной токовво-дами 7 с блоком питания. Диаметр намотки спирали определяется диаметром реакционной кварцевой трубы 5, шаг спирали задается установкой керамических изоляторов 8. В нескольких изоляторах выполняются отверстия для размещения термопар 10, выступающие концы изоляторов используются в качестве опор керамической трубы-муфеля 4 (рис. 4.2,в). Нагревательные элементы теплоизолируют керамическим (каолиновым) волокном 2 и закрывают алюминиевым кожухом 1 с торцевым теплоизолятором 6. Температура поверхности кожуха не превышает 35 °С. Система управления диффузионной установки должна обеспечивать равномерное распределение температуры внутри реактора и поддержание ее с высокой точностью. Для достижения высокой стабильности температуры в пределах 0,25 ... 0,5°С используете трехканальная система регулирования температуры (рис. 4.3), контролирующая центральную секцию 4 и две периферийные секции 5 нагревателя 3. Для контроля температуры нагревателя используется восемь термопар 6, в которых при нагреве возникает термо-ЭДС. В центральной секции используется четыре термопары, две из которых соединены последовательно, а две крайние - встречно с термопарами периферийных секций нагревателя. Теплопоглощающие спав всех термопар через термостаты 7 соединены с регулятором температуры 8. Этот регулятор преобразует отклонения термо-ЭДС датчиков температуры от заданных значений в управляющие сигналы,. г д е  Рис. 4.3. Схема системы управления температурой диффузионной установки И, KPs 0<Н  ГШ 2ГШ   3 (Тихи чхК2)  0Z Ar(f/2) Рис. 4.4. Схема системы газораспределения диффузионной установки которые подаются в силовой блок, содержащий трансформатор 1 и управляемые симметричные тиристоры 2. Тиристоры соединены со вторичной обмоткой трансформатора. В результате изменяется мощность, подаваемая на соответствующую секцию нагревателя, что обеспечивает восстановление заданной температуры. Периферийные секции нагревателя подчинены центральной, поэтому все изменения температур у торцов реакционной трубы компенсируются изменением нагрева периферийных секций. Система газораспределения включает блоки диффузии (рис. 4.4,а) и окисления (рис. 4.4,6), формирующие ПГС заданного состава и подающие их в каждую реакционную трубу установки. На входы системы подаются тщательно очищенные и осушенные (точка росы -65 °С) кислород и аргон (азот). Каналы для технологических газов включают ручные запорные краны Кр, фильтры Ф, очищающие газы от пылевых частиц, регуляторы давления РД, электромагнитные клапаны К, открывающиеся на время работы канала, ротаметры Р, контролирующие расходы газов, и манометры И. Конструкции элементов системы газораспределения рассмотрены в § 6.4, 6.5. При загонке примесей из жидких диффузантов на первой стадии диффузионного процесса аргон проходит через смеситель См (рис. 4.4,а), помещенный в микрохолодильник для стабилизации параметров получаемой ПГС. На этапе окисления подложек в реакционную камеру подается сухой или влажный кислород; для увлажнения кислород пропускается через термостатированный увлажнитель У (рис. 4.4,6). 52  Рис. 4.5. Устройства загрузки-выгрузки подложек в реакционную трубу: 1 - кварцевая труба; 2 - подложки; 3 - кварцевая лодочка; 4 - кварцевый стержень; б - ходовой винт Система автоматического регулирования устройства газораспределения осуществляет контроль температуры холодильника смесителя и термостата увлажнителя, а также программное управление каждым из рабочих каналов установки. Система обеспечивает поддержание температуры в испарителе и увлажнителе с погрешностью +0,5 °С, ее структура аналогична автоматической системе терморегулирования печи. Устройство загрузки-выгрузки обычно размещается в камере с ламинарным потоком воздуха, создающей обеспыленную атмо- сферу в зоне работы загрузчика лодочек с подложками. Камеры загрузки построены по принципу технологических скафандров, рассмотренных в гл. 1. Перед загрузкой в реакционную трубу диффузионной установки подложки размещаются в кварцевой лодочке на расстоянии 7 . .. 10 мм друг от друга (рис. 4.5,а). При загрузке возможно появление кварцевых микрочастиц, образующихся при трении лодочки о реакционную трубу (рис. 4.5,а). Эти микрочастицы, попадая на поверхность подложек вместе с потоком ПГС, приводят к дефектам структур. Поэтому разработаны различные конструкции загрузочных устройств, заменяющих трение скольжения трением качения (рис. 4.5,6, в) или вообще исключающих трение за счет использования консольных держателей и загрузчиков (рис. 4.5,г). Скорость перемещения лодочки с подложками при загрузке обычно не превышает 30 ... 70 см/мин и тщательно контролируется системой управления для уменьшения термодинамических нагрузок на подложки и повышения воспроизводимости результатов процесса. 4.2. ОБОРУДОВАНИЕ ДЛЯ НАРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ Эпитаксия - это процесс ориентированного нарастания слоя с упорядоченной кристаллической решеткой, продолжающей кристаллическую решетку подложки. В процессе наращивания эпитак-оиальные слои легируют, вводя донорные или акцепторные примеси. Эпитаксиальные слои можно наращивать из парогазовой или жидкой фазы, а также в вакууме. Оборудование для эпитаксии из парогазовой фазы. Наиболее широко для получения эпитаксиальных слоев применяется хлорид-ный метод. Основой метода является обратимая реакция восстановления паров тетрахлорида кремния SiCl4+2H2 = Si + 4HCl. Образующийся в результате реакции кремний осаждается на подложке и участвует в нарастании эпитаксиального слоя. Для получения совершенных монокристаллических слоев, не содержащих структурных дефектов, температура проведения реакции должна быть в диапазоне 1100 ... 1300 °С. Тетрахлорид кремния и водород подаются в зону реакции в виде парогазовой смеси (ПГС) в которой водород выполняет роль газа-носителя и участвует в реакции в качестве восстановителя. Качество эпитаксиальных слоев (совершенство кристаллической структуры, электрофизические параметры) зависят от точности поддержания температуры, состава ПГС и стабильности смеси по сечению потока и во времени. Для эпитаксии обычно применяют трехкомпо-нентные ПГС, содержащие газ-носитель Нг, соединения полупро- водника SiCl4 и легирующие добавки НВг3, РС13 для получения требуемого типа проводимости. Эпитаксиальный процесс предъявляет весьма высокие требования к используемому оборудованию. В установках для эпитаксии погрешность температуры в зоне реакции не должна превышать ±5 °С, необходимо обеспечить стабильную во времени подачу в газ-носитель микродоз реагента с расходом (15 ... . .. 30) 10~6 кг/с и погрешностью дозирования ±5 %. Следует также обеспечить надежную работу всех узлов установок, контактирующих с высокоагрессивными и токсичными средами при удовлетворении требований безопасности эксплуатации оборудования. Основные системы современных эпитаксиальных установок компонуются в виде отдельных, функционально законченных блоков-шкафов с реакционными камерами, узлами нагрева подложек и механизмами их подъема, газораспределительной системой, системой управления. В комплект установки также входят скруббер (устройство для сжигания отходящих газов) и диффузионный очиститель водорода. Так как подготовительное время эпитаксиальных процессов равно рабочему (около 1,5-2 ч), промышленные установки обычно имеют два последовательно работающих реактора: в то время как в одном из них идет процесс, на другом проводятся подготовительно-заключительные операции. Это позволяет максимально полно использовать большинство узлов установки: ВЧ-генератор, установку диффузионной очистки водорода, элементы газовой системы и ряд других. Промышленная установка УНЭС-2П-В позволяет последовательно проводить три технологические операции: травление подложек хлористым водородом, наращивание эпитаксиальных слоев методом восстановления тетрахлорида кремния, осаждение пленок диоксида кремния. Цикл работы установки включает следующие этапы. После очистки реактора, заправки дозаторов хлоридами и подсоединения их к газовой системе проводится загрузка подложек, герметизация реактора, проверка его герметичности. Далее следует продувка реактора азотом и водородом, нагрев и выдержка пластин в водороде для удаления оксидов с поверхности подложек и газовое травление подложек с последующей продувкой реактора водородом. Основной технологической операцией является наращивание эпитаксиальных слоев кремния, которое проводится при температуре 1100 ... 1300 °С. После завершения этой операции производится отключение дозаторов ПГС и продувка реактора водородом для удаления остатков реагентов. В ряде случаев на эпитаксиальный слой наносится оксидная пленка Si02. Для этого в реактор подается углекислый газ, который взаимодействует с тет-рахлоридом с образованием диоксида кремния. По окончании оксидирования производится продувка реактора водородом. Заключительными операциями цикла являются охлаждение |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |