|

(495)510-98-15

|

|

Меню

|

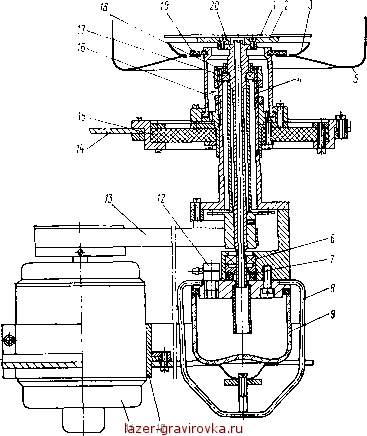

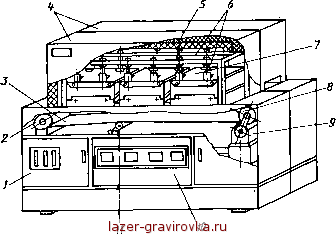

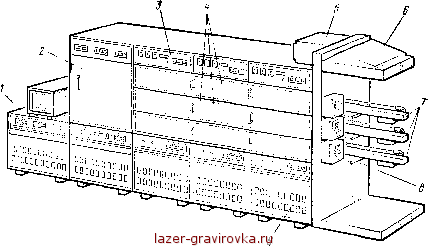

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 [ 8 ] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54  Рис. 3.6. Базовая центрифуга резиста и его проявления на линии фотолитографии Лада-125 . Закрепление подложки 1 на столике 2 производится вакуумом, подаваемым через осевое отверстие вала 20, отстойник 9 и штуцер 12. Электродвигатель 11 постоянного тока и ременная передача 13 обеспечивают вращение столика с регулируемой частотой в диапазоне 300... 10 000 мин-; время разгона до максимального числа оборотов составляет 0,5+0,1 с. Вал 20 вращается в подшипниках 6 и 17, причем стакан 4, в котором закреплен верхний подшипник, связан с плитой 14 через ряд переходных втулок и резинометаллический амортизатор 15. В верхней части стакана 16 закреплен второй амортизатор 19, к которому во время технологической операции прижимается отражатель 3 ловушки 5 для сбора продуктов обработки. Подшипниковый узел центрифуги предохраняется от воздействия жидких реактивов уплотнениями 7 и 18. Съемный отстойник 9, закрепляемый в нижней части центрифуги подпружиненным зажимом 8, предотвращает попадание продуктов обработки в вакуумную систему. Регулировка натяжения ремня 13 осуществляется с помощью поворота электродвигателя 11 с эксцентричной втулкой 10. Очистка пластин, нанесение и проявление фоторезиста завершаются термообработкой, необходимой для удаления с пластин остатков жидкости, сушки и задубливания фоторезиста. В линии Лада-125 используются конвейерные установки с ИК-нагревом (рис. 3.7). На сварном столе 1 расположены две нагревательные камеры 4. В тумбах стола смонтированы силовая панель, панель управления, пневмосистема. Каждая нагревательная камера представляет собой сварной корпус, облицованный теплоизоляцией 5. В корпусе на кронштейнах 6 подвешены нагреватели 7, образующие три регулируемые температурные зоны. В качестве нагревателей использованы темные источники ИК-излучения в виде тонкой токопроводя-щей пленки, напыленной на лист кварцевого стекла. В соответствии с двухтрековой схемой построения линии в каждой нагревательной камере смонтирован ленточный конвейер 3, включающий привод 9, ведущий 8 и ведомый 2 барабаны, натяжной ролик 11. Продолжительность термообработки составляет 2,5... ... 5 мин и может регулироваться с помощью панели управления 10 за счет изменения скорости конвейера. Автоматическое регулирование температуры обеспечивает точность ее поддержания в пределах 5°С в диапазоне 60... 170°С.  Рис. 3.7. Установка термообработки Рис. 3.8. Устройство загрузки-выгрузки пластин Важным функциональным узлом линии Лада-125 является универсальный загрузочно-разгрузочный механизм, позволяющий исключить контакт оператора с полупроводниковыми пластинами на всех этапах обработки. Автоматическая подача пластины из кассеты на рабочую позицию и последующая загрузка ее в приемную кассету уменьшают загрязнения и бой пластин. Конструкция загрузочно-разгрузочного механизма показана на рис. 3.8. Электродвигатель 4 через вал 2 и связанную с ним фрикционную гайку перемещает вниз платформу 8 с кассетой на один шаг. Очередной паз линейки 1, перемещающейся вместе с платформой, совмещается с фотодатчиком 3, который дает сигнал на остановку электродвигателя. В этом положении пластина 9 опирается на пассик 10 ролика 11. После того, как на рабочей позиции закончилась обработка очередной пластины, включается 46 электродвигатель 5 и через вал 6 и пассик 10 выдвигает пластину на транспортирующие пассики 13, натянутые между роликами 12 и 15. Вращение ролика 12 осуществляется от того же электродвигателя 5 через вал 6 и пассик 7. Транспортирующие пассики 13 перемещают пластину до тех пор, пока она не ляжет на полки 35, находящиеся в этот момент в крайнем левом положении. При этом пластина нажимает на рычаг 17 датчика 16. По сигналу датчика включается двигатель 44, который через зубчатые колеса 43, 42 и кулису 41 перемещает корпус 31 вправо по чертежу. При движении корпуса ролики 19 штанги 20 выезжают из лунок направляющих 14 и 40, в результате полки 35 поднимают пластину над пассиками и перемещают ее вправо над фиксатором 18. Далее упор 34 корпуса 31 контактирует с упором 33 и приводит в движение корпус 36. При этом ролики 38 выезжают из лунки направляющей 39 и корпус 36 поворачивается относительно направляющей 32, поднимая связанный с ним фиксатор выше плоскости движения пластины. Совместное движение пластины и фиксатора происходит до крайнего правого положения кулисы 41. В этот момент центр пластины, находящейся на полках 35, оказывается за центром вакуумного столика центрифуги, с которого упорами 24 каретки предварительно выгружена предыдущая пластина. Фиксатор 18 занимает положение, в котором цилиндрическая поверхность его от-секателя становится концентричной оси вакуумного столика центрифуги. Дальнейшее вращение шестерни 43 приводит к перемещению кулисы 41 в обратном направлении. Пластина, двигаясь назад на полках 35, упирается в цилиндрическую часть отсекателя фиксатора 18 и останавливается, причем ее центр в этом положении совпадает с центром вакуумного столика. Дальнейшее движение корпуса 31 назад приводит к тому, что полки 35 выезжают из-под пластины, которая опускается на вакуумный патрон центрифуги. Упор 34 при движении назад через упор 37 возвращает корпус 36 в крайнее левое положение. В этом исходном положении ролики 19 штанги 20 утопают в лунках направляющих 14 и 40, а ролик 38 корпуса 36 - в лунке направляющей 39. В результате упоры полок 35 и фиксатор 18 опускаются ниже плоскости движения пластины. В этом положении срабатывает конечный выключатель (не показан), который дает команду на выключение двигателя. Выгрузка пластины с вакуумного столика происходит следующим образом. В конце хода корпуса 31 вправо упоры 24, закрепленные на штанге 23, сдвигают пластину с вакуумного столика центрифуги на рамку 28 сбрасывателя пластин. Концы штанги 23, на которые одеты фторопластовые трубки, перемещаются по направляющим 14 и 40. В конце направляющей 14 закреплен клин 22, по кото- рому перемещается один из концов штанги 23, отжимая при этом плоскую пружину 21. Переместившись на верхний уровень клина 22, штанга 23 поднимает упоры 24 выше плоскости движения пластины. Во время обратного хода концы штанги 23 перемещаются по верхней поверхности плоской пружины 21, которая расположена выше направляющей 14 на 3 мм, при этом упоры 24 проходят над очередной пластиной, загруженной на вакуумный столик центрифуги, не задевая ее. После загрузки очередной пластины на центрифугу ее ванна-ловушка поднимается вверх, конус 25 воздействует при этом на ролик 26 и через подпружиненный рычаг 27 поворачивает рамку 28, перемещая выгружаемую пластину на пассики 29 выходного транспортера; вращение приводного ролика транспортера осуществляется электродвигателем 30. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Перечислите основные виды химико-технологических процессов в производстве ИС. 2. Каковы принцип действия и устройство установок химической обработки и отмывки пластин? 3. Назовите основные химико-технологические процессы мнкролитографии и установки, которые входят в химико-технологический участок линии фотолитографии? 4. Сравните рабочие позиции автоматов гидромеханической очистки и нанесения фоторезиста, выделите их общие узлы. 5. Каково устройство базовой центрифуги? 6. Каковы принцип действия и основные узлы установки термообработки? 7. Назовите последовательность загрузки и выгрузки пластин на рабочие позиции автоматов, перечислите основные узлы и детали загрузочно-разгрузач-ного механизма, их назначение и взаимодействие. Глава 4 ФИЗИКО-ТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ ПРОИЗВОДСТВА ИС 4.1. ДИФФУЗИОННЫЕ ТЕРМИЧЕСКИЕ УСТАНОВКИ Диффузионные термические установки позволяют в зависимости от состава подаваемого газа проводить ряд различных операций. В их число входят окисление подложек, загонка фосфора или бора, разгонка диффундирующих примесей, отжиг, газовое травление. Основным промышленным методом проведения термической диффузии и окисления является метод открытой трубы. В соответствии с этим методом лодочку с подложками загружают в кварцевую трубу, рабочая зона которой размещена внутри высокотемпературной печи. В трубу подается диффузант, переносимый газом-носителем (аргоном или азотом), поток влажного или сухого кислорода. В качестве источника диффузанта могут использоваться твердые, жидкие или газообразные соединения. Цикл работы диффузионной установки включает несколько этапов. Прежде всего проводится разогрев печи до максимальной температуры и установление требуемого теплового режима, на что требуется не менее 2,5 ч. Далее следует загрузка подложек, размещенных в кварцевой лодочке, внутрь реакционной трубы. Загрузка и выгрузка лодочек с подложками производится в камерах с ламинарным потоком воздуха. После прогрева пластин и лодочки в течение 20 ... 30 мин начинается технологическая операция: через кварцевую трубу пропускают поток ПГС в виде газа-носителя с примесью паров диффузанта. По истечении заданного времени прекращают подачу ПГС и производят разгрузку реакционной трубы. Современные диффузионные установки СДО-125/4А, СДО-125/ 3-12, АДС-6-100 обеспечивают выполнение цикла в полуавтоматическом или автоматическом режиме. На рис. 4.1 показана установка модели АДС-6-100, включающая пульт программного управления 1, блок газораспределения 2, панели управления 3, диффузионные электропечи 4, нагнетатель воздуха 5, блок пылезащиты 6, загрузчики 7, роторные устройства 8 для перегрузки лодочек с подложками, блоки управления загрузкой 9. Электропечь. В зависимости от числа рабочих каналов электропечь объединяет в одном агрегате несколько независимых термических камер. В установке СДО-125/4А таких камер четыре, в установках СДО-125/3-12 и АДС-6-100 -три. Длина рабочей зоны каждой камеры составляет не менее 450 ... 600 мм, причем на этой длине неравномерность температу-  Рис. 4.1. Установка термической диффузии |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |