|

(495)510-98-15

|

|

Меню

|

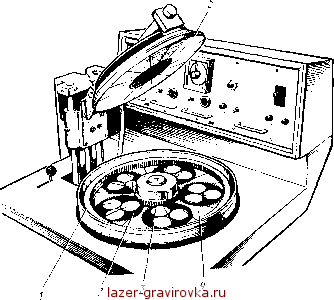

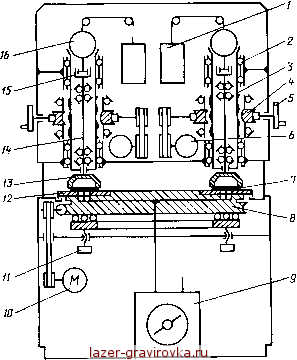

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 [ 5 ] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 Рис. 2.8. Принципиальная схема станка Алмаз-6М> шению радиального и торцевого биений вала. В схеме по рис. 2.7,в заготовка кремния получает продольное и поперечное перемещения, в схеме рис. 2.7,г - только продольное, поперечное перемещение осуществляется качанием каретки 5, установленной в прецизионных конических подшипниках 6. Это упрощает конструкцию, обеспечивает легкую защиту от попадания абразива и смазывающе-охлаждающей жидкости. По схеме рис. 2.7,в скомпонованы станки Алмаз-4 и TS-23, последний снабжен воздушной подвеской шпинделя и обеспечивает точность продольной подачи слитка до 0,001 мм. Наиболее перспективны станки Ал-маз-бМ , 3,5X18 и 4,0X24 (рис. 2.7,г). Конструкция станка Алмаз-бМ схематично представлена на рис. 2.8 и является типовой для станков этой компоновочной схемы. Все детали и узлы станка размещены на массивной сварной станине 11, установленной на шести виброопорах 14. Качающееся коромысло 15 с установленными на нем шпинделем 2 и приводным двигателем 1 закреплено в станине на роликовых безлюфто-вых опорах. Особое внимание уделено соосности оси качания коромысла и оси шпинделя, который получает вращение от приводного двигателя через ременную передачу. Шпиндель закреплен на Технические данные станка: Производительность.......... 3...12 пластин/ч Наибольшие размеры разрезаемых слитков: диаметр............ 102 мм длина............. 500 м Толщина отрезаемых пластин....... 0,2... 25 Точность подачи слитка на шаг....... 0,005 мм Подача круга бесступенчатая....... 6... 200 мм/мин Частота вращения шпинделя........ 1000 ... 25 00 мин-1 Угол разворота слитка относительно оси шпинделя: в горизонтальной плоскости....... ±10° в вертикальной плоскости....... ±7° Мощность станка........... 6 кВт четырех прецизионных шариковых радиально-упорных подшипниках. Натяг в них создается пружинами. Рабочая подача круга обеспечивается качанием коромысла с помощью гидроцилиндра 3, шарнирно закрепленного на станине и коромысле. Вакуумная присоска 5 входит внутрь барабана 4, обеспечивает съем отрезанной пластины и ее выгрузку в емкость с водой 13 с помощью прутковых направляющих 12. Продольная подача слитка осуществляется шаговым двигателем 8 через две цилиндрические пары, ходовой винт и шариковую гайку, закрепленную в подвижной каретке 7, перемещающейся по цилиндрическим направляющим. Держатель слитка позволяет осуществлять разворот в горизонтальной плоскости на ±10° с помощью ходового винта 10 и юстировочное поперечное перемещение. Качанием каретки 6 осуществляется котировочный разворот в вертикальной плоскости на ±7°. Качание производится упорным винтом 9. Качество отрезки, равномерность износа и стойкость круга во многом определяются равномерностью его натяжения в барабане. В станках нового поколения натяжение круга обеспечивается гидравлическим методом. К торцу барабана 5 (рис. 2.9) крепится кольцо 2, в котором выполнена кольцевая проточка, сообщающаяся с радиальными сверлениями, в которых закреплены штуцер с обратным клапаном 1 и спускная пробка (на рисунке не показана). Кольцевая проточка закрыта резиновым кольцом 3 и заполнена вязкой жидкостью (глицерином). Отрезной круг 4 предварительно устанавливается на передний торец барабана по штифтам и прижимается кольцом. Затем в штуцер закачивается глицерин, диск вдавливается в кольцевую канавку барабана 5, и производится его равномерное рис. 2.9. Конструкция уст-натяж^ние. ройства натяжения круга  Станки этого типа имеют программное управление и могут работать в автоматическом режиме и в режиме одиночной отрезки. В автоматическом режиме с пульта управления задаются следующие данные: число отрезаемых пластин, шаг продольной подачи, определяющий толщину пластин, значение поперечной подачи, частота вращения круга. При подаче слитка на шаг вакуумная присоска перемещается вплотную к торцу слитка и присасывается к нему. После отрезания присоска с отрезанной пластиной отводится на шаг от диска и пластина автоматически сбрасывается на прутковые направляющие. Цикл отрезки повторяется заданное число раз, после чего станок останавливается. Такая организация работы станка позволяет одному рабочему обслуживать до пяти и более станков. 2.4. ОБОРУДОВАНИЕ ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ПЛАСТИН По типу используемого инструмента современные станки шлифования разделяются на две основные группы: со шлифованием свободным абразивом - абразивной суспензией и со шлифованием связанным абразивом - алмазными абразивными кругами. Станки первой группы делятся на станки с одно- и двухсторонней обработкой. Для устранения клиновидности и получения пластин высокой плоскостности после распиловки целесообразно  Рис. 2.10. Планетарный механизм для двухстороннего шлифования пластин 28 (м> Рис. 2.11. Кинематическая схема станка двухстороннего шлифования применять станки двухстороннего шлифования ЮФ 7219, ИО-19006, СДШ-100 и СДП-100. Главный конструктивной особенностью этих станков является планетарный механизм (рис. 2.10), обеспечивающий планетарное движение сепараторов 2 с уложенными в их отверстия кремниевыми пластинами между верхним 5 и нижним 4 шлифовальниками. Сепараторы входят в зацепление с внутренней 3 и внешней 1 ведущими шестернями. Кинематическая схема станка двухстороннего шлифования показана на рис. 2.11. Привод станка осуществляется от электродвигателя М, через сменную пару шестерен 5, червячную пару 4 и обгонную муфту 3. Далее через перебор 2 вращение передается на внешнюю 1 и внутреннюю 6 ведущие шестерни. Верхний шлифовальник 8 закреплен на поднимающейся крышке, из дозатора 9 через отверстия в шлифовальнике в зону обработки подается абразивная суспензия. Шлифовальники в процессе обработки изнашиваются неравномерно, поэтому через определенные промежутки времени контролируют их поверхности. Контроль осуществляют лекальной линейкой на просвет и при необходимости производят правку и притирку шлифовальников. Для повышения равномерности износа в некоторых станках, например СДП-100, предусматривается вращение нижнего шлифовальника 7. Станки шлифования связанным абразивом производят одностороннюю обработку пластин и подразделяются на станки торцевого (плоского) и врезного шлифования. В станках плоского шли-   Рис. 2.12. Кинематическая схема станка САШ-420М фования (СПШ-1, СПШП-1, МШ-259) абразивный диск торцем прижимается к пластине весом шпинделя, в станках врезного шлифования (САШ-420М, САШ-100, САШ-150) шпиндели с алмазными кругами чашечного типа (АЧК) жестко установлены на заданной высоте и при обработке снимают пропуск, врезаясь в пластину. Кинематическая схема станка САШ-420М приведена на рис. 2.12. На верхней части литой массивной станины смонтированы шпиндели со шлифовальными кругами, на нижней - карусель с приводом. Карусель 8 выполнена в виде плоского упорного трехрядного шарикового подшипника, нижнее кольцо которого опирается на четыре регулируемые по высоте опоры 11. Привод карусели осуществляется от электродвигателя 10 через ременную передачу и червячную пару. На карусель устанавливаются сменные корпуса 12 с вакуумными присосками, на которых закрепляются обрабатываемые пластины 7. Откачка присосок осуществляется вакуумным агрегатом 9, состоящим из двух форвакуумных насосов ВНЗ. Рабочая зона карусели закрыта съемной крышкой из органического стекла. Частота вращения карусели 0,5... 5 мин-1. Шпиндель представляет собой цилиндр 3, перемешающийся в станине на шариковых направляющих 2. На наружной поверхности цилиндра нарезана трапецеидальная резьба, ввернутая в гайку червячного колеса 4. Подача шпинделя по высоте осуществляется вручную маховиком 5 через червячную пару либо автоматически от электродвигателя 6. Для предварительной выборки всех осевых зазоров шпиндель оттягивается вверх противовесом 1, вес которого на 250... 350 Н больше, чем вес подвижной части шпинделя. Внутри цилиндра 3 на высокоточных шариковых радиально-упорных подшипниках установлен вал шпинделя 14, на котором закреплен чашечный алмазный круг 13. Вал приводится во вращение через центробежную мягкую муфту 15 электродвигателем 16 типа П-42, питаемым током высокой частоты. Частота вращения шпинделя составляет 9000... 14 000 мин-1. Смазка опор шпинделей осуществляется масляным туманом, который создается внутри станины специальным устройством. В нижней части шпинделя имеется устройство для подачи охлаждающей жидкости в зону шлифования через внутреннюю полость чашечного алмазного круга. Отводится охлаждающая жидкость с верхней плиты станины. В станках плоского шлифования СПШ-1, СПШП-1, МШ259 шпиндели имеют частоту вращения около 3000 мин-1, карусель - 200... 400 мин-1. Пластины обычно наклеиваются на блоки, устанавливаемые на карусель. Алмазный круг прижимается к пластинам весом шпинделя. В зону обработки подается смазываю-ще-охлаждающая жидкость. В новом поколении станков этого типа возможна установка пластин на вакуумные присоски. Так, в станке MRS-R600 фирмы Georg Muller (ФРГ) стол имеет вакуумные присоски по всей его площади, что позволяет резко увеличить число загружаемых пластин и соответственно производительность станка. При диаметре стола 600 мм одновременно загружается 36 пластин диаметром 75 мм. Диаметр шлифовального круга составляет 300 мм. После шлифования перед химико-механическим полированием на пластине снимается фаска, необходимая для предотвращения сколов граней при ее последующей обработке и транспортировке. Фаска снимается при промежуточном травлении или на специальных автоматах снятия фаски, находящих все большее распространение. Конструкция автомата снятия фаски изображена на рис. 2.13. Автомат имеет прогрессивную блочную конструкцию и состоит из четырех основных узлов: механизма загрузки 1, механизма шлифовки 9, автооператора 7 и механизма разгрузки. Конструктивно механизмы загрузки и разгрузки одинаковы и могут применяться в любом оборудовании, где требуется пластину из кассе- |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |