|

(495)510-98-15

|

|

Меню

|

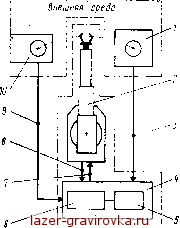

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 [ 47 ] 48 49 50 51 52 53 54 нического контакта повышают производительность, снижают брак от механических повреждений и позволяют отказаться от дополнительных ориентирующих устройств. На рис. 11.8 показана конструкция вакуумного схвата, применяемого на роботизированных технологических комплексах контроля и классификации ИС. Полость над корпусом ЗИС герметизируется эластичной прокладкой 2. Для захвата кассет, листовых материалов или деталей типа тел вращения используют механические пальцевые, как у роботов РФ-202М и ПРП2-2, или кулачковые, как у робота Электроника НЦТМ-01 , схваты. Конструкции их приведены в § 11.4 при описании конструкций соответствующих роботов. 11.3. СИСТЕМЫ УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМИ РОБОТАМИ Системы управления промышленным роботом предназначены для управления его работой и организации его взаимодействия с технологическим оборудованием. Промышленный робот (рис. 11.9) состоит из манипулятора 2 и системы управления 4. Внешняя по отношению к роботу среда включает обычно технологическое оборудование 1, которое обслуживает робот и транспортирующую позицию 10 (выходной участок непрерывного или дискретного транспорта, вибробункер, лоток с ориентированными или неориентированными деталями и т. п.). Система управления формирует информационный поток 7, содержащий набор команд для управления манипулятором. Этот поток формируется на основе информации о состоянии манипулятора (поток 8) и информации о состоянии внешней по отношению к роботу среды (потоки 3 и 9). Информация о состоянии манипулятора - это совокупность сигналов, например, с конечных выключателей, путевых датчиков о положении элементов манипулятора. Эти сигналы говорят, например, что рука выдвинута до упора или на 3/4, схват разжат, их достаточно, чтобы с некоторой степенью точности управлять положением рабочих органов манипулятора в пространстве, однако его работа не будет синхро-  Промышленный робот Рис. 11.9. Взаимодействие робота с внешней средой Системы управления т Аналоговые Цифровые Позиционные

Контурные Точки позиционирования по программе Аппаратный интерполятор Прогримнь/й интерполятор С гибким алгоритмом, (адаптивные) £ гибким алгоритмом Хинтеллек т у а ль ные) Механические команвоаппа-раты Пневмомеханические команда-аппараты Электромеханические командо-аппораты Специальные микроконтроллеры СУ со штекерными панелями Микро ЗвМ и микропроцессорные системы Требующие специальных навыков По диду сигнала По характеру траектории По гибкости алгоритма По элементной базе Свободно программируемые По способу программирования Рис. 11.10. Классификация системы управления промышленными роботами низирована с работой станка и транспортирующей системы. В простейшем случае необходимы синхронизирующие сигналы по цепи 3 о готовности технологического оборудования, и сигнал по цепи 9 о присутствии полуфабриката. Только при наличии обоих синхросигналов система управления выдает команду на начало цикла работы минипулятора. Управляющие команды на манипулятор часто простым механическим, математическим или иным преобразованием внешней и внутренней информации сформированы быть не могут или это оказывается сопряженным с большими трудностями, например с необходимостью очень большого числа сигналов. Так, если необходимо остановить руку в некотором промежуточном положении при первом проходе и не останавливать -при втором, помимо наличия сигнала с датчика промежуточного положения необходимо еще считать и запоминать проходы. Система управления кроме блока преобразования информации 6 должна иметь память 5, наличие которой существенно уменьшает число необходимых для управления сигналов. По способу кодирования передаваемой и обрабатываемой информации различают (рис. 11.10) аналоговые и цифровые системы управления. В аналоговых системах передаваемая по линии связи (электрическому проводу, рычажной системе и т. п.) величина сигнала может быть любой в некотором допустимом диапазоне и непосредственно несет информацию о требуемой реакции манипулятора. В цифровых системах сигнал принимает дискретные значения, например, при двоичном кодировании, если сигнал меньше 1 В, считают, что передается 0, если больше 3 В-1. Такие сигналы менее подвержены помехам, проще обрабатываются, прекрасно сопрягаются с ЭВМ, поэтому в настоящее время преобладают цифровые системы управления. При двоичном кодировании, чтобы рука робота переместилась вперед на шесть шагов, необходимо передать команду ПО. Такая команда может быть передана последовательно по одному проводу как последовательность двух импульсов и паузы либо параллельно по трем проводам - это последовательный и параллельный способы передачи информации. По возможностям перемещения рабочего органа различают позиционные и контурные системы управления. В позиционных системах точно определены лишь отдельные крайние точки траектории рабочих органов, вид траектории между этими точками не регламентируется. Точки позиционирования могут быть заданы упорами на рабочих органах манипулятора либо определяться системой управления. Позиционные системы с точками позиционирования, заданными упорами, называют цикловыми системами управления. В них работу каждого привода определяют два сигнала 0 и 1. Например, если подан сигнал 0, рука идет назад или остается в этом положении, 1 кодирует перемещение вперед. Для выдачи команд к каждому приводу достаточно одного двоичного канала связи. Совокупность всех одновременно выдаваемых управляющих команд называют управляющим словом, его длина определяется числом приводов манипулятора. Примеры формирования управляющих слов цикловых систем и их содержание описаны на примерах роботов ПР5-2П и РФ-202М. Сигнал об окончании процесса отработки команды снимают с конечных выключателей, расположенных рядом с упорами, эта информация о состоянии манипулятора и передается по каналу 8 (рис. 11.9), управляющие слова передаются по каналу 7. У позиционных приводов, не требующих отключения в крайнем положении, обратная связь может и отсутствовать. Если точки позиционирования задаются не упорами, а системой управления, между ней и приводом работа организуется следующий обмен. На привод подается команда о перемещении, в систему управления с датчика внутренней информации начинает поступать сигнал о величине перемещения, который сравнивается 280 с сигналом, характеризующим заданное перемещение, и при их совпадении выдается сигнал об остановке привода. В контурных системах перемещение организуется малыми последовательными шагами по двум или трем координатам. Для управления системой необходимо выдавать команду на каждый шаг, число команд очень велико. Так, при перемещении в точку с координатами Х-100 мм, У-50 мм из нулевой точки по прямой линии с шагом 0,1 мм необходимо 1500 команд. Программировать и хранить в памяти каждую такую команду нерационально, поэтому в памяти задают вид перемещения (линейная, круговая, параболическая интерполяция) и константы, однозначно характеризующие траекторию. Это конечная точка при линейной интерполяции, радиус, координаты центра и направление при круговой и т. п. Все промежуточные команды, определяющие, по какой из координат и в каком направлении делать очередной шаг, формирует интерполятор. Первоначально для выполнения функций интерполятора применялся специальный или специализированный блок, т. е. функции интерполяции выполнялись аппаратно. В настоящее время для управления как промышленными работами, так и другими производственными объектами применяют в основном системы на базе микроЭВМ и микропроцессоров. В этом случае рационально применять специальные программы интерполяции, формирующие каждый очередной шаг исходя из конечной точки и вида траектории. Таким образом, функции интерполятора реализуются не аппаратно, путем создания специализированного блока, а программно. При этом арифметическо-логи-ческое устройство рассчитывает требуемые координаты траектории перемещения на очередном шаге, отклонения от них при шаге по координатам X и по Y и дает команду на шаг по той координате, которая обеспечивает наименьшее отклонение от теоретической траектории. По степени гибкости алгоритма управления различают системы с жестким алгоритмом, адаптивные системы с гибким алгоритмом и интеллектуальные системы управления. В соответствии с этим различают роботы первого, второго и третьего поколений. Это различие определяется, богатством информационной связи робота с внешней средой. У систем с жестким алгоритмом информационные связи с внешней средой включают лишь обмен синхронизирующими импульсами и простейшими командами о состоянии объекта манипулирования или технологического оборудования (микросхема: годная, негодная; станок: готов, не готов). Жесткий алгоритм содержит последовательность команд во времени либо совсем без условных переходов, либо с простейшими условными переходами. В первом случае для изображения последовательности работы манипулятора применяют циклограмму (рис. 11.11,а), во втором - схему алгоритма (рис. 11.11,6). У адаптивных систем управления поток информации из внешней среды весьма развит. Это тактильная (осязательная) информация о наличии детали, зрительная информация о типе, размерах и положении объекта манипулирования, слуховая информация о наличии звуковых сигналов и их параметрах, информация о температуре и т. п. Адаптивные системы управления резко повышают возможности робота, он .может выбирать требуемые детали из канала, ориентировать их с учетом индивидуальных особенностей. Интеллектуальные роботы отличаются от адаптивных возможностями их перепрограммирования, еще более развитым информационным обменом и приспособлением к обстановке внешней среды. При программировании алгоритма работы с жестким или адаптивным алгоритмом в память тем или иным образом заносится информация о том, как должен робот работать: сдвинуть схват влево, разжать, взять деталь, переместить ее так, чтобы контактные площадки на детали совпали с выводами на рамке, и т. п. Интеллектуальному роботу сообщается лишь цель работы, а как ее выполнить наилучшим образом в каждом конкретном случае - он должен решить сам. Пока такие роботы еще не вышли из стен лаборатории. Системы управления роботами могут быть созданы на различной элементной базе. По этому признаку различают следующие виды систем управления: с механическими, электромеханическими и пневмомеханическими командоаппаратами; со штекерными и коммутационными панелями; на базе контактно-релейных схем; специальные и специализированные микроконтроллеры на базе ИС малой, средней и большой степени интеграции; микропроцессорные системы и системы на основе микроЭВМ. В системах управления с механическими, электромеханическими и пневмоме- Начала Выдать слово oooi; t<- = a

Выдато 0111 Рис. 11.11. Изображение последовательности работы ПР: а - циклограмма; б - схема алгоритма управления 282 ханическими командоаппаратами (рис. 11.12) функции памяти берет на себя распределительный вал 5 с закрепленными на нем кулачками. Блок обработки информации по логике работы предельно прост, прием и обработку развитой информации о состоянии робота и внешней среды он обеспечить не может. В механических системах (рис. 11.12,а) распределительный вал содержит закодированную в профилях кулачков аналоговую информацию о последовательности (углы относительно разворота кулачков) и значении (подъемы профиля кулачков) хода рабочих органов манипулятора. Блок обработки информации 1 включает в себя толкатели и рычажную систему, передающую движение от кулачков исполнительным устройствам. Информация из внешней среды управляет работой двигателя 4, вращающего распределительный вал через пару сменных шестерен 2 и 3. Она может быть использована лишь для синхронизации момента запуска. Такие системы управления из-за трудности переналадки, малых возможностей и сложности передачи движения от кулачков к манипулятору практически не применяются. Электромеханические системы (рис. 11.12,6) применяют обычно для управления манипуляторами с пневмоприводом. Кулачки распределительного вала взаимодействуют с конечными выключателями, которые передают информацию на блок электромагнитных клапанов. Конечный выключатель может быть в двух положениях (включен или выключен), поэтому распределительный вал несет лишь информацию о последовательности действий манипулятора и конструктивно выполнен так, что легко перепрограммируется. Величина перемещения задается регулируемыми упорами, расположенными на манипуляторе. Ввиду высокой надежности и быстродействия пневмопривода и программируемости только крайних положений приводов обычно нет нужды передавать развитую информацию о состоянии манипулятора. Внешняя информация может использоваться как для синхронизации, так и для изменения последовательности работы, для чего в цепи конечных выключателей параллельно или последовательно им включают контакты управляемых этой информацией реле. Такая система управления применена в одной из модификаций робота РФ-202М. Пневмомеханические системы также применяют для управления роботами с пневмоприводами. В них распределительный вал взаимодействует непосредственно с пневмоклапанами и также несет лишь информацию о последовательности, но не о величине перемещений. Усилия на кулачке несколько больше, чем у предыдущей системы, поэтому перепрограммируется вал несколько сложнее. Для учета информации из внешней среды надо включать управляемые от реле электромагнитные клапаны. Использование таких клапанов позволяет, например, при снятии ИС с автомата контроля ее параметров переносить ее в зависимости от сигнала |

|||||||||||||||||||||

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |