|

(495)510-98-15

|

|

Меню

|

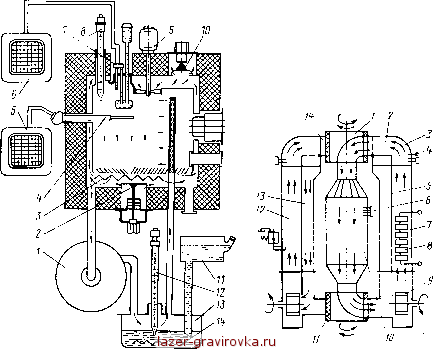

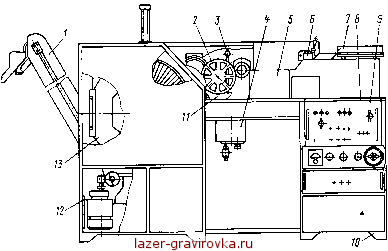

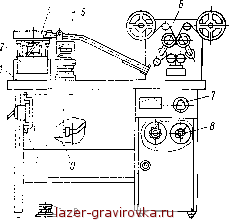

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 [ 44 ] 45 46 47 48 49 50 51 52 53 54 циркуляция внутри камеры осуществляются нагревателем 3 и вентилятором 9. Для контроля и поддержания температуры используются датчик 4 и регулятор температуры 5, оснащенный самопишущим прибором. В случае превышения заданной температуры через заслонку 10 из камеры выпускается горячий воздух, а через заслонку 2 подается холодный воздух. Аварийный термометр 8 отключает нагреватель и включает систему сигнализации при резком повышении температуры в случае неисправностей нагревателя или системы регулирования температуры. Система создания влажности включает увлажнитель 13 с нагревателем 14, контрольным термометром 12 и бачком 11 для поддержания уровня воды в увлажнителе. Центробежный вентилятор 1 обеспечивает циркуляцию увлажненного воздуха в замкнутой системе камера - вентилятор-испаритель-камера. Для контроля и поддержания требуемой влажности используется психрометр 6, датчик 7 которого устанавливается в камере. Установка термоциклирования ТО-5081 содержит одну рабочую камеру проточного типа, в которой испытываемые приборы находятся в течение всего периода испытаний. При этом приборы попеременно подвергаются воздействию газа высокой до 398 К ( + 125°С) и низкой до 213 К (60°С) температур.  Рис. 10.9. Схема камеры тепла и влаги КТВ-0,16-155 Рис. 10.10. Схема полуавтомата термоциклирования ТО-5081 Рабочая камера 10 (рис. 10.10) выполнена в виде тонкостенной оболочки толщиной 0,8 мм из нержавеющей стали, усиленной швеллерообразным профилем из той же стали. Камера связана с верхним 1 и нижним 11 переключателями потока газов, представляющими собой тонкостенные стаканы, вращающиеся в текстолитовом корпусе на насыпных шарикоподшипниках большого диаметра. Контур тепла установки содержит основной канал 7 и вспомогательный 5, контур холода - основной канал 12 и вспомогательный 13. Во вспомогательных каналах размещены поворотные устройства 2 и 14. После загрузки испытуемых изделий в рабочую камеру переключатели потока газов устанавливаются в такое положение, при котором камера сообщается с контуром тепла. При этом поворотные запирающие устройства 2 и 14 закрывают вход во вспомогательный канал 5. Создаваемый центробежным вентилятором 9 поток газа, нагретый до заданной температуры электрическим нагревателем, циркулирует через камеру в основной канал, образуя рабочий замкнутый контур. В это время испытуемые изделия будут нагреваться до заданной температуры. Одновременно создаваемый вторым центробежным вентилятором поток газа, охлажденный испаряющимся жидким азотом, циркулирует по основному каналу 12 и вспомогательному каналу 13, образуя холостой замкнутый контур. Таким образом, в установке одновременно циркулируют два потока газа: рабочий - через камеру с изделиями и один из основных каналов (тепла или холода) и холостой в контуре с противоположной температурой для поддержания ее на заданном уровне. В канале тепла установлен нагреватель 8 модульной конструкции, состоящий из шести одинаковых нагревательных элементов. Каждый из элементов выполнен из двух отдельных открытых спиралей, закрепленных на керамических трубках, расположенных в шахматном порядке в каркасе из нержавеющей стали. В центре камеры 10 расположен блок термоэлементов 6, служащий датчиком в системе регулирования температуры. В патрубке 3 дополнительно установлено термореле 4 для аварийного отключения полуавтомата в случае превышения нормы температуры в рабочем канале. Температура в рабочем и холостом контурах поддерживается системой терморегулирования. По истечении времени выдержки изделий при повышенной температуре переключатели каналов автоматически подключают канал холодного воздуха к рабочей камере, а канал теплого- в режим холостого хода. В полуавтомате ТО-5081 количество циклов задается заранее специальным устройством на пульте управления, и по истечении времени всех циклов полуавтомат отключается и сигнализирует об окончании испытаний. Основные технические данные полуавтомата термоциклиро-вания ТО-5081: Полезный объем камеры....... 80 дм3 Удельный расход жидкого азота на 1 кг испытуемых изделий в 1 ч........ 4 кг Расход сжатого воздуха....... 5 м3/ч Максимальная масса испытуемых изделий, одновременно загружаемых в камеру..... 43 кг Диапазон рабочих температур ...... 208...473 К (-65 ... +200 °С) Колебания температуры в точке..... ±2 К 10.3. ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, МАРКИРОВ КИ И УПАКОВКИ К заключительным операциям при производстве ИС относятся нанесение защитных покрытий на готовые приборы, их маркировка и упаковка. Для защиты корпусов ИС от внешних воздействий при эксплуатации на их поверхность наносят тонкие пленки лакокрасочных материалов и металлов. К операциям технологического процесса окраски корпусов полупроводниковых приборов можно отнести обезжиривание и сушку, грунтование и сушку, окраску и сушку. Окрашенные приборы проходят сплошной осмотр по внешнему виду и выборочный контроль. На полупроводниковые приборы наносится маркировка, включающая обозначение типа прибора, товарный знак завода-изготовителя, дату изготовления и знак ОТК, подтверждающий годность прибора, и при необходимости - знак полярности. Маркируются приборы быстросохнущими красками или нитроцел-люлозными эмалями разных цветов. Маркировочное клеймо наносится на корпуса ИС в основном офсетным методом. Упаковка - заключительная операция в процессе изготовления полупроводниковых приборов - предохраняет приборы от механических повреждений и других воздействий при транспортировке и хранении. Существует несколько методов упаковки: в картонные или пластмассовые коробочки, где каждый прибор помещается в отдельное гнездо для предотвращения перемещений; в полиэтиленовые пакеты; в полиэтиленовый материал, в котором методом вакуумного формования получены ячейки под приборы. Оборудование для иаиесения защитных покрытий на готовые приборы. Применяются различные методы защитного покрытия: окраска, никелирование, лужение. Наиболее распространенным методом окраски является окунание, обливание непрерывной струей и пульверизация. На рис. 10.11 показана конструкция автомата окраски полупроводниковых приборов в металлостеклянном корпусе с предварительной рихтовкой выводов, сушки и выдачи готовых приборов. Предварительно обезжиренные приборы загружаются в вибробункер 7, откуда они поштучно выдаются в узел рихтовки 6. Равномерная подача достигается путем установления необходимого зазора в электромагните. Попав в электромагнитный лоток узла рихтовки, приборы под действием электромагнитного поля ориентируются и транспортируются к барабану, который, непрерывно вра-  Рис. 10.11. Автомат окраски и сушки приборов щаясь, захватывает и подает их в щель между верхними и нижними кулачками, где происходит рихтовка выводов. Отрихтованные приборы скатываются в магнитный лоток-иакопитель 5, где равномерно распределяются по всей длине, и при помощи магнитного поля подаются в загрузочный барабан, который, непрерывно вращаясь, захватывает и подает их на перегрузочный барабан 2, между дисками которого расположена трубка узла покраски 3. Проходя под трубкой, приборы окрашиваются и попадают на гребенку, где происходит снятие излишней краски, которая стекает в воронку и через отверстие попадает в полость насоса. Окрашенные приборы по лотку 11 попадают в камеру терморадиационной сушки, где сушатся в ультрафиолетовом спектре в течение 7 ... 9 мин при температуре (130±Ю) °С. При выходе из камеры сушки приборы попадают в выгрузочной транспортер 1, с помощью которого они загружаются в соответствующую тару и передаются на следующую операцию. Основные узлы и механизмы автомата: вибробункер, узел рихтовки, магнитный лоток-накопитель, насос 4, узел покраски, камера сушки 13, выгрузной транспортер, пульт управления 9, привод 12. На каркасе 10 крепятся столешница 8, вибробункер, узел рихтовки, магнитный лоток-накопитель с устройством задержки приборов с неотрихтованными выводами и устройством остановки подачи приборов на загрузочный барабан, панель с перегрузочными барабанами и узел покраски. Вращение перегрузочных барабанов и спирального накопителя осуществляется от привода 12, состоящего из электродвигателя АОЛ-12-4, червячного редуктора и ряда промежуточных шестерен. Для изменения частоты вращения диска, передающего и загрузочного, и соответственно времени сушки на валу электродвигателя установлен трехступенчатый шкив. Вращение барабана 2 осуществляется от двух двигателей типа РД-09.  Рис. 10.12. Установка упаковки полупроводниковых приборов Оборудование дли маркировки. В производстве полупроводниковых приборов и ИС наибольшее распространение получил офсетный метод нанесения маркировочного клейма. Кроме того, при изготовлении микроминиатюрных приборов применяется кодовый способ маркировки. В зависимости от конструкции корпуса прибора маркировочное клеймо наносится на торец корпуса или его боковую поверхность. В состав автомата маркировки и сушки приборов входят агрегат нанесения маркировки, конвейерная печь инфракрасной сушки и индикаторный блок. Принцип работы автомата заключается в следующем: предварительно обезжиренные приборы с выправленными выводами загружаются в вибробункер, из которого направленным магнитным полем они подаются на карусель. На вилках карусели определяется полярность прибора, в случае неправильной ориентации прибора относительно маркировочного отпечатка производится разворот прибора на 180°. Правильно ориентированный прибор попадает на маркировочный барабан, где резиновым роликом методом обкатки наносится маркировочный знак на цилиндрическую поверхность корпуса прибора. Поворот прибора вокруг оси осуществляется за счет сил трения между корпусом прибора и резиновым вкладышем печатающего механизма. Отмаркированные приборы поступают в камеру печи для предварительной сушки. Окончательная сушка клейма производится на сетке ленточного конвейера в печи с инфракрасным нагревом. Оборудование для упаковки ИС. Готовые приборы упаковываются в картонные коробки, формованные листы полиэтилена или полиэтиленовые пакеты. Удобным для потребителей является метод упаковки готовых ИС в формованные ячейки. В этом случае применяется полиэтилен толщиной 2 ... 2,5 мм. Ячейки формуются при температуре 433 ... 573 К (160 ... 250 °С) соответственно конфигурации и габаритным размерам приборов. На рис. 10.12 показана установка упаковки ИС в полиэтиленцеллофановые пакеты. На установке производятся автоматическое изготовление пакетов размером 84X60 мм и отсчет приборов под загрузку в пакеты. Групповая загрузка приборов в готовые пакеты осуществляется оператором вручную. На установке выполняются следующие операции: изготовление пакетов, автоматический отсчет необходимого числа ИС, загрузка ИС в пакет, сварка загруженного пакета. Принцип работы установки заключается в следующем: в узле сварки 6 производится изготовление пакета из полиэтиленцеллофановой пленки, которая сматывается с двух бобин и через верхнюю пару направляющих роликов подается к сваривающим роликам, имеющим привод. Ролики нагреваются до значения температуры 433 ... 523 К, необходимой для сварки пленки. При перемещении лент между роликами происходит сварка их по краям. Здесь же через определенный шаг осуществляется поперечная сварка. Продолжая перемещение, сваренные ленты попадают в нижнюю пару роликов, которые перемещают их к ножу, разрезающему сваренные ленты на пакеты. Скорость вращения сварочных роликов регулируется вариатором с помощью рукоятки 8 (рис. 10.12). Загрузка приборов в пакет производится из направляющей 4, которая является накопителем, куда приборы попадают в ориентированном положении из вибробункера 3. При накоплении в направляющей определенного количества приборов (по 50 шт.) к нижней части подносится готовый раскрытый пакет. После этого, нажимая на рычаг, закрывают верхний упор и открывают нижний. При этом верхний упор отсекает из ряда 51-й прибор. Нижние 50 приборов высыпаются из направляющей в пакет. По окончании загрузки в пакет вкладывается сопроводительный лист и производится заварка загруженного пакета в узле 5. Для этого кромки пакета укладываются на нижний нагреватель узла и нажимается ножная педаль 9. По истечении нескольких секунд верхний нагреватель автоматически возвращается в исходное положение. Установка имеет стол 1, на плите которого крепятся все остальные узлы, в том числе пульт управления 2. На панели имеется рукоятка 7, с помощью которой производится регулировка напряжения, подаваемого на электромагниты вибробункера. На левой части стола размещена ручка 11 для включения напряжения сети. В задней части стол имеет нишу, в которой находится пневмо-панель 10. Ниша закрывается съемной дверкой. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Что необходимо контролировать в производстве ИС и почему? 2. Объясните принцип работы установки Зонд-А1 н назначение ее основных узлов. 3. Перечислите основные виды механических испытаний ИС. 4. Объясните назначение и конструкцию стеида для создания ударных нагрузок и вибрационного стенда. 5. Назовите особенности установок для испытаний на влагоустойчивость и на циклическое воздействие температур, объясните принципиальные схемы этих установок. 6. С какой целью наносятся покрытия на готовые приборы? 7. Как работают установки для маркировки и упаковки ИС? |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |