|

(495)510-98-15

|

|

Меню

|

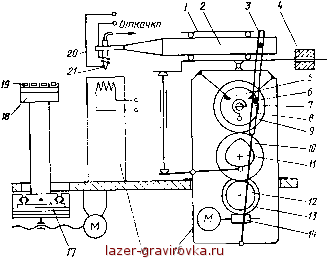

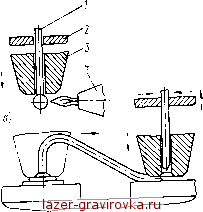

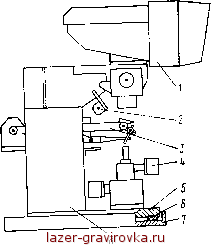

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 [ 39 ] 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 Для приварки выводов ответственных ИС и БИС обычно используют третий метод сборки - метод индивидуальной раз-варки выводов кристаллов, включающий монтаж кристаллов в корпус или на выводную рамку и последовательный монтаж соединений между контактными площадками кристалла и контактными площадками выводов корпуса или рамки. Несмотря на меньшую по сравнению с групповым методом производительность, этот метод обеспечивает лучшее качество соединения благодаря стабильности давления в каждой зоне сварки, меньшему термическому и механическому воздействию на кристалл, возможности индивидуального контроля качества сварки каждой перемычки. Типовой комплект оборудования для реализации метода сборки индивидуальной сваркой выводов включает установки для монтажа кристалла в корпус ИС или на выводную рамку, для микросварки выводов и установки герметизации БИС и ИС. При этом дискретные корпуса или отрезки ленты с 10-12 объединенными выводными рамками либо индивидуально подаются из специальных вертикальных кассет, либо объединяются ленточным носителем из специальной пластмассы в длинные ленты и подаются из бобин, что резко повышает вместимость загру-зочно-разгрузочных накопителей, упрощает механизмы загрузки и транспортирования. Для монтажа кристалла в корпусе или на выводной рамке используются установки ЭМ-438А, ОЗПВ-1 и ЭМ-4085. Корпуса или выводные рамки могут подаваться из кассет либо из бобин, для чего установки комплектуются сменными устройствами подачи и транспортирования корпусов. Кристалл присоединяется клеем ВК 32-200 или с помощью эвтектической пайки, иногда с ультразвуковым воздействием. Установка монтажа кристаллов ЭМ-438А предназначена для монтажа кристаллов методом эвтектической пайки с ультразвуковым воздействием и является одной из первых установок этого типа, реализующих автоматический цикл работы. Принципиальная схема установки изображена на рис. 9.5. Рабочий столик 16 оснащен устройством подогрева и системой подачи дискретных корпусов или отрезков лент с выводными рамками из кассет или системой протягивания сплошной ленты-носителя с выводными рамками. Столик 18 с установленной на нем кассетой с кристаллами 19 перемещается координатным приводом 17 так, что под инструментом 21, закрепленным в ультразвуковой головке, в начале каждого цикла обработки останавливается очередная ячейка кассеты с кристаллом. Инструмент опускается, включается вакуумная присоска, захватывает кристалл, затем инструмент перемещается в рабочую зону над столиком 16. Здесь кристалл 230  Рис. 9.5. Кинематическая схема установки ЭМ-438А опускается в корпус или на выводную рамку, установленные на столике и предварительно разогретые до температуры 523 . .. ... 723 К (250 ... 450°С). Подачей тока в спираль 20 инструмент 21 также нагревается до 393 ... 573 К (120 ... 300°С), включается ультразвуковой генератор и производится процесс пайки. Вертикальные движения инструмент получает от электродвигателя 15, совершающего реверсивное вращение на один оборот в одну и другую стороны. При этом вращение передается через червяк 14 и червячное колесо 13, пару шестерен 12 и 10 на кулачок 11, толкатель которого поднимает и опускает сварочную головку. Горизонтальные перемещения ультразвуковая головка 2 получает от кривошипа 9, входящего с помощью ролика 6 в паз водила 3 кулисного механизма. Перемещается ультразвуковая головка в шариковых направляющих корпуса 1. Для регулировки величины и места хода предусмотрены два упора 5, ограничивающие угол поворота водила. При наезде водила на упор оно останавливается, но весь привод продолжает работать, проводя дальнейшее опускание инструмента. При этом вращаться валу позволяет пружина 7, связывающая диск 8, на котором укреплено водило с валом. Усилие прижима инструмента регулируется грузом 4. На валах привода установлен ряд бесконтактных выключателей, управляющих автоматическим циклом работы и производящих в необходимые моменты времени включение и вы- ключение привода перевода кассеты, включение спирали импульсного нагрева инструмента, реверсивное переключение двигателя 14, обдув кристалла на рабочем столике, вакуумиро-вание вакуумной присоски инструмента. Техническая характеристика установки ЭМ-438А: Производительность........ 1000 крист./ч Размеры монтируемых кристаллов .... до 1,8Х 1,8 мм Температура на рабочем столике..... 523...723 К (250 ... 450°С) Температура нагрева инструмента . . . . . 393...573 К (120... 300 °С) Потребляемая мощность.......0,6 кВт Габаритные размеры........ 1020x660X1277 мм Масса............ 155 кг Установки ОЗПВ 2000-1 и ЭМ-4085 представляют новое поколение оборудования для монтажа кристаллов, создание которого стало возможным благодаря применению микропроцессорных систем управления и систем искусственного зрения, реализуемых на новейшей элементной базе (микроЭВМ и приборах с зарядовой связью). В установках нового поколения широко применяются новые электромеханические преобразователи электрической энергии в механическое перемещение рабочих органов- шаговые и линейные шаговые двигатели, позволяющие реализовать все преимущества микропроцессорных систем управления. Для примера сравните привод ультразвуковой сварочной головки установки ЭМ-438А и описанной далее установки микросварки выводов с управлением от микроЭВМ. Хотя в последней установке сварочная головка осуществляет гораздо более сложный цикл работы, конструктивно она выглядит проще. Нет большого числа управляющих бесконтактных лепестков, кулачков, упоров и пружинных демпферов, а точность и плавность гораздо выше - и все это результат применения шагового двигателя и управляющей микроЭВМ. Характерной особенностью нового поколения оборудования для монтажа кристаллов помимо стремления к полной автоматизации является и стремление к универсальности, что повышает гибкость производственной системы, где используются подобные установки. Так, эти установки могут реализовать методы эвтектической пайки или приклейки кристалла, брать кристалл из кассеты или с адгезионного носителя, производить загрузку дискретных корпусов и отрезков лент с выводными рамками. Установка ОЗПВ 2000-1 работает в автоматическом цикле и обеспечивает подачу, перемещение и фиксацию индивидуальных оснований корпусов БИС или корпусов в ленте, выборку кристаллов из кассеты и их ориентацию, подачу клея в зону монтажа (при монтаже на клей), монтаж кристаллов в корпус, нагрев основания (при монтаже эвтектической пайкой). 232 Управление автоматическим циклом осуществляет микроЭВМ <Электроника 60М . Технические характеристики установки ОЗПВ 2000-1: Производительность......... 1600 крист./ч Наибольший размер монтируемых кристаллов 10X10 мм Усилие сжатия соединяемых элементов . . . 0,25... 6,0 Н Потребляемая мощность.......1,2 кВт Габаритные размеры........ 1800 x 930x1600 мм Масса............. 350 кг Благодаря автоматизации рабочего цикла в обязанности оператора входит лишь перезагрузка кассет с кристаллами и бобин с корпусами и периодический контроль за работой. Один оператор обслуживает четыре установки. Автомат присоединения кристаллов ЭМ-4085 предназначен для присоединения кристаллов к корпусам ИС методом эвтектической пайки или с помощью клея. Подача приборов, поиск годного кристалла на пластине и его присоединение производятся автоматически. Автомат оснащен системой искусственного зрения, распознающей годные кристаллы по отсутствию маркировочных пятен, трещин и сколов. Мониторы позволяют контролировать процесс опознавания годных и бракованных кристаллов и процесс посадки кристаллов в корпус. Кристаллы могут подаваться из кассеты либо с адгезионного носителя. В последнем случае пластина перед скрайби-рованием наклеивается на органическую пленку - адгезионный носитель и после скрайбирования ломается на кристаллы, которые остаются на носителе. При подаче в установку адгезионный носитель растягивается в рамке, кристаллы несколько расходятся и поочередно снимаются с носителя вакуумным захватом на инструменте и толкателем, действующим на кристалл снизу так, что носитель прогибается и отделяется от кристалла. Линейный шаговый двигатель перемещения рамки с адгезионным носителем обеспечивает быстродействие и надежность автомата. Многомагазинный механизм подачи оснований корпусов обеспечивает их точную фиксацию на рабочей позиции. При этом автомат может комплектоваться системой питания дискретными корпусами либо отрезками лент с выводными рамками, либо системой питания корпусами на ленточном носителе из бобин. Двухкоординатный стол для перемещения сварочной головки позволяет осуществлять многокристалльную сборку и программировать вибрацию инструмента. Управление автоматом осуществляет микропроцессорный контроллер, имеющий режим обучения и автоматический режим работы. Технические характеристики автомата ЭМ-4085: Производительность........ 3600 крист./ч Диаметр обрабатываемых пластин . . . . до 125 мм Размеры присоединяемых кристаллов: при использовании адгезионного носителя 1X1... 4x4 мм при использовании кассет......до 10X10 мм Максимальное число присоединенных кристаллов при многокристальной сборке......до 99 Погрешность присоединения: по координатам X и Y.......±0,05 мм по углу...........±5° Температура нагрева рабочего стола .... 523...473 К (250 ... 450 °С) Потребляемая мощность.......1,6 кВт Габаритные размеры........ 300X940X1870 мм Масса............ 450 кг Микросварку выводов осуществляют обычно методом термокомпрессии либо ультразвуковой сваркой. Проволока для образования перемычек между контактными площадками кристалла и выводов корпуса подается через центральное или боковое капиллярное отверстие сварочного инструмента. Инструмент с центральной подачей проволоки обычно используют при термокомпрессионной сварке, требующей для образования качественных соединений в 2-4 раза больших усилий сжатия, чем при ультразвуковой сварке. При термокомпрессионной сварке на первом этапе (рис. 9.6,а) на конце проволочки 1 образуется шарик электрическим разрядом или путем оплавления ее конца в пламени водородной горелки 4. Затем инструмент 3 опускается к месту сварки, к нему прикладывается необходимое усилие сжатия. Рабочий столик с установленным на нем изделием предварительно разогревается до температуры 473 ... 673 К (200 ... 400°С), при необходимости производится импульсный нагрев инструмента и в месте контактирования металлизированной площадки кристалла и вывода образуется качественное соединение (рис. 9.6,6). Затем инструмент поднимается, при этом щипцы 2 разжимаются и проволочка протягивается через капилляр. Рабочий столик перемещается, подводя под инструмент вторую контактную площадку, инструмент опускается, и второе соединение формируется внахлест (рис. 9.6,в). Щипцы зажимаются и, перемещаясь от инструмента, проводят обрыв проволочки. Инструмент поднимается, щипцы производят подачу очередного участка проволоки, и цикл сварки повторяется. При ультразвуковой сварке формируется нахлесточное соединение, при этом используют инструмент с боковой подачей проволоки. Процесс соединения состоит из тех же этапов, что и ранее рассмотренный, за исключением образования шарика на конце проволоки.  Рис. 9.6. Последовательность монтажа проволочных перемычек  Рис. 9.7. Блок микросварки ультразвуковых установок монтажа перемычек В последние 15 лет для монтажа проволочных перемычек разработано три поколения оборудования, реализующего метод термокомпрессионной и ультразвуковой сварки, причем оборудование первого поколения полностью вытеснено более совершенным оборудованием второго и третьего поколений. В машинах первого поколения совмещение контактных площадок с инструментом осуществлялось вручную, процесс сварки производился автоматически. Неточная посадка кристалла в корпус и погрешности базирования корпуса на рабочем столике не позволяли автоматизировать процесс перевода контактных площадок под инструментом. Оборудование второго поколения было оснащено микропроцессорными системами управления на базе микроЭВМ Электроника 60М . Оператор в режиме обучения проводил сварку эталонной ИС, при этом в память ЭВМ вводились эталонные координаты контактных площадок, двух реперных точек на кристалле и двух на корпусе. При использовании корпусов с точными базирующими отверстиями или выводных рамок достаточно вводить только реперные точки на кристалле. В автоматическом режиме оператор совмещал световую указку (перекрестье проектора или микроскопа) с центрами реперных точек кристалла и корпуса или только кристалла. При отклонении реперных точек от эталонного положения микроЭВМ |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |