|

(495)510-98-15

|

|

Меню

|

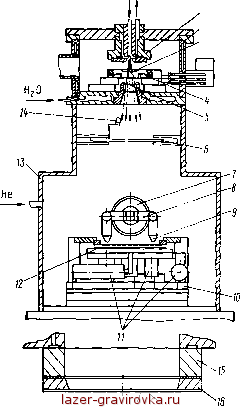

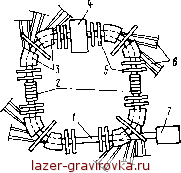

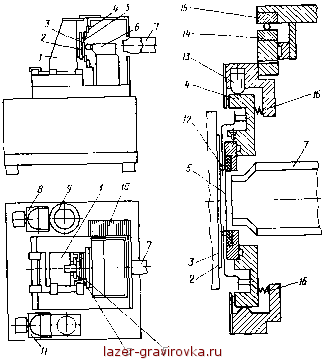

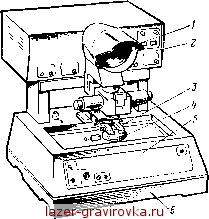

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 2 ... 4 мкм эти материалы хорошо пропускают рентгеновское излучение, однако их хрупкость требует повышенной аккуратности при выравнивании поверхностей рентгеношаблона и пластины и создании между ними микрозазора. В установке рентгеновской литографии (рис. 8.10) применен неподвижный анод 1, интенсивно охлаждаемый проточной водой. Электронная пушка источника подключена к высоковольтному блоку питания и содержит кольцевой катод 3 и фокусирующий электрод 4. Аиод и электронная пушка размещены в водоохлаждаемой вакуумной камере 2. Электронный пучок, сфокусированный на поверхность анода и ускоренный созданным между анодом и катодом напряжением 10 ... 20 кВ, генерирует рентгеновское излучение. Спектр излучения зависит от ускоряющего напряжения и материала аиода, а иитенсивиость - от мощности электронного пучка. Рентгеновское излучение выводится из камеры через вакуумное окно 5, выполненное из материала с ма- К бпкуумжш системе -  лым коэффициентом поглощения мягкого рентгеновского излучения (обычно - Be). Система совмещения установки содержит стол 10 для грубого позиционирования по координатам X, Y и системы точного позиционирования. Совмещение осуществляется автоматически фотоэлектрическим методом. Изучение от He-Ne-лазера 7 с помощью оптической системы 8 попадает иа знаки совмещения, выполненные в виде дифракционных решеток Ш 77 Рис. 8.10. Схема установки рентгенолитографии с неподвижным анодом  Рис. 8.11. Схема кольцевого накопителя  Рис. 8.12. Установка совмещения и экспонирования синхронным излучением или линз Френнеля. Отраженный от знаков совмещения сигнал воспринимается фотодатчиками 9 поступает в систему управления перемещением подложки 12, расположенной на вакуумном подложкодержателе. Высокая точность позиционирования (±0,02 мкм) обеспечивается использованием пьезоэлектрических двигателей 11 и упругих направляющих. Система совмещения расположена в камере 13, заполненной гелием при атмосферном давлении для предотвращения поглощения мягкого рентгеновского излучения воздухом. Для контроля дозы рентгеновского излучения, попадающей иа рентгеношаблон, установка снабжена датчиком мягкого рентгеновского излучения 14, сигнал с которого управляет заслонкой 6, экранирующей рентгеновское излучение. Использованный в установке рентгеношаблон состоит из основания 16, выполненного из кремния, на котором натянута мембрана 17 из материала с малым коэффициентом поглощения (полиимид, Si, SiN, SiC, BN), имеющая тол-шину 1 ... 5 мкм. На мембране сформирована требуемая топология в золотой пленке 18. Основание приклеивается к жесткой опорной рамке 15, которая препятствует искажению топологии. Рентгеношаблон с опорной рамкой фиксируется на шаблонодержателе вакуумом. При формировании структур с нанометровыми размерами элементов используются высокоразрешающие позитивные резисты типа ПММА. Они имеют малую чувствительность, поэтому для их экспонирования требуется высокоинтенсивное рентгеновское излучение. В качестве источников такого излучения все более широко применяются синхротроны или накопительные кольца (накопители). Синхротронное рентгеновское излучение генерируется электронами, движущимися в циклических ускорителях с околосветовыми скоростями при воздействии магнитного поля, ускоряющего их в направлении, перпендикулярном направлению движения. Для рентгенолитографии наиболее удобны кольцевые накопители, в которых электроны циркулируют по несколько часов. Накопитель (рис. 8.11) содержит кольцевую вакуумную камеру 1, в которую инжектор 7 вводит предварительно ускоренные электроны. Магнитные линзы 5 фокусируют электронный пучок, а поворотные электромагниты 3 искривляют траекторию электронов, в результате чего возникает синхронное излучение, которое выводится через каналы 6 к установкам экспонирования. Для повышения эффективности работы накопителя применяются ондуляторы 2, в которых электронный поток отклоняется в поперечном направлении системой знакопеременных постоянных магнитных полей. Ускоряющий ВЧ-генератор 4 сильным электрическим полем периодически компенсирует потери энергии электронов на излучение. Когда синхротронное излучение выводится из накопителя, оно практически параллельно и имеет прямоугольное сечение. Компоновка установки рентгенолитографии с синхротронным источником (рис. 8.12) существенно отличается от ранее рассмотренных. Поскольку поток излучения из синхротрона или накопителя лежит в горизонтальной плоскости, экспонируемая пластина и рентгеношаблон размещаются вертикально. Для уменьшения погрешностей совмещения топологических слоев в установке предусмотрена мультипликация изображений с размерами зон 25X25 ... ... 90X90 мм; возможно также полное экспонирование рабочей зоны подложки размером до 100 мм. Максимальный диаметр обрабатываемых пластин составляет 175 мм. Перед экспонированием рентгеношаблон центрируется относительно потока синхротронного излучения, подводимого по каналу 7. В блоке мультипликации 1 подложкодержатель 2 с подложкой 3 перемещается на воздушных направляющих с помощью шагового двигателя. На этапе точного совмещения каретка подложкодержателя фиксируется вакуумом. Микроперемещения подложкодержателя по ортогональным осям и поворот шаблонодержателя 4 с рентгеношаблоном 5 производятся пьезоприводами. Блок автоматического совмещения 6 во время проведения этой операции размещается около рентгеношаблона. При загрузке очередная подложка из кассеты 8 лопадает на позицию предварительной ориентации 9 и далее на подложкодержатель 2. Экспонированная подложка автоматически транспортируется в кассету 11. Очередной рентгеношаблон, подаваемый из кассеты 10, центрируется в подложкодержателе с точностью ±40 мкм. Выравнивание поверхностей подложки и рентгеношаблона вы-220 полняется с помощью калиброванных шариков 12, размещаемых между опорным кольцом рентгеношаблона и подложкой. Предварительная ориентация подложки и рентгеношаблона обеспечивает контактирование шариков с нерабочими участками подложки (разделительными линиями). Пружины 16 осуществляют необходимый разворот шаблонодержателя для его параллельной установки относительно очередной зоны подложки. В этом положении шаблонодержатель закрепляется фиксатором 13. Пьезостолбец 14 обеспечивает точный угловой разворот подложкодержателя относительно неподвижного корпуса 15. Аналогичные пьезоприводы осуществляют перемещение подложкодержателя по осям X и Y. Канал 7 для подвода синхротронного излучения выполнен составным. Секция канала, в которой установлены зеркала для расширения потока рентгеновского излучения, вакуумирована, и ее торец герметизирован бериллиевой фольгой. Вторая, конечная секция канала заполнена гелием. Она выполнена в виде автономного узла, герметизированного полипропиленовой пленкой, который удаляется из рабочей камеры во время совмещения. Зазор величиной около 1 мм между торцем этой секции и рентгеношаблоном во время экспонирования продувается гелием, в зазоре между рентгеношаблоном и подложкой находится воздух. Теплоотвод от рентгеношаблона через эти газы позволяет стабилизировать его температуру. Кроме того, размещение приводов подложки и рентгеношаблона вне вакуумной камеры существенно упрощает их конструкцию. Каждый синхротрон может быть оснащен пятью и более аналогичными установками совмещения и экспонирования. Это обеспечивает достаточно экономичный способ получения структур с нанометровыми размерами на поле 25Х Х25 мм и более при создании запоминающих устройств с емкостью памяти 1 Мбит. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Назовите основные узлы установок электронно-лучевой литографии, охарактеризуйте ЭОС различных типов. 2. Перечислите основные функциональные узлы установок ионной литографии, опишите принципы действия ионных источников и ионно-оптических систем. 3. Объясните принцип действия и схемы построения установок для рентгенолитографии с использованием неподвижных анодов, синхротронных источников рентгеновского излучения. Часть 4 ОБОРУДОВАНИЕ ДЛЯ СБОРКИ И ЗАКЛЮЧИТЕЛЬНЫХ ОПЕРАЦИЙ ПРОИЗВОДСТВА ИС Глава 9 ОБОРУДОВАНИЕ ДЛЯ РАЗДЕЛЕНИЯ ПЛАСТИН И СБОРКИ ИС 9.1. ОБОРУДОВАНИЕ ДЛЯ РАЗДЕЛЕНИЯ ПЛАСТИН НА КРИСТАЛЛЫ Наиболее распространенными промышленными способами разделения пластин на кристаллы являются скрайбирование пластин с последующей ломкой их, а также резка диском с наружной режущей кромкой. Оборудование для разделения пластин скрайбированием. Скрайбирование заключается в нанесении на поверхность полупроводниковой пластины системы взаимно перпендикулярных рисок. Вдоль рисок формируются зоны концентрации напряжений, поэтому приложение изгибающих усилий приводит к разлому пластины вдоль рисок на отдельные кристаллы. В качестве инструмента для нанесения рисок используются алмазные резцы, лазерный луч. Установка Алмаз-М (рис. 9.1) предназначена для скрайби-рования полупроводниковых пластин алмазными резцами, которые закрепляются в резцовой головке 3. Пластина крепится вакуумом на предметном столике 4, соединенном с приводом шаговых перемещений. Настройка шага скрайбирования и ориентация пластины проводятся с помощью проектора 1. Проектор совместно с кожухом 2 закреплен на стойках, вмонтированных в основание 6. На лицевой стороне основания расположен пульт управления 5. Основные технические данные полуавтомата Алмаз-М : Максимальный ход подачи предметного столика Интервал скрайбирования...... Шаг скрайбирования: двумя резцами с интервалом: 0,01 мм.......... 0,02 мм.......... одним резцом с интервалом 0,04 мм........... Погрешность скрайбирования по шагу . . 85 мм . 20. ..100 мм 0,01.. .0,99 мм 0,02. ..19,98 мм 0,04.. .39,96 мм 0,005 мм Неперпендикулярность нанесения рисок скрайбирования на длине 80 мм, не более........ 0,006 мм Наибольшая погрешность шага скрайбирования на длине 80 мм, не более.......... 0,1 мм Скорость подачи........... 4 мм/с Пределы плавной регулировки скорости перемещения резцовой головки........... 20.. .75 мм/с Усилие нагрузки резца......... 0,1. ..2,5 Н Кроме механического скрайбирования алмазным резцом используется также скрайбирование полупроводниковых пластин лучом лазера. Этот метод позволяет уменьшить число микротрещин и сколов на рабочей поверхности, может использоваться для скрайбирования пластин с любыми покрытиями, обеспечивает не только надрезание пластин на различную глубину, но и их сквозное разделение. В современных установках лазерного скрайбирования используются твердотельные лазеры на алюмоиттриевом гранате (см. §5.4). Основные параметры установки лазерного скрайбирования приведены в табл. 9.1. К недостаткам лазерного скрайбирования относится сложность и высокая стоимость оборудования, необходимость защиты рабочей поверхности от микрочастиц, разлетающихся из зоны расплава при лазерном воздействии. Для разделения скрайбирован-ных пластин на кристаллы используются механические устройства с валиком, гибкой лентой или сферической опорой. Установка разделения пластин алмазными кругами. Метод разде- рис. 9Л. Установка скрайбирования ления пластин алмазными отрезны- пластин Алмаз-М Таблица 9.1

|

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |