|

(495)510-98-15

|

|

Меню

|

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54  Рнс. 6.5. Конденсационный насос со встроенным криогенератором Таблица 6.3

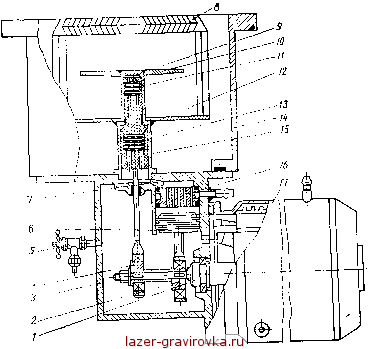

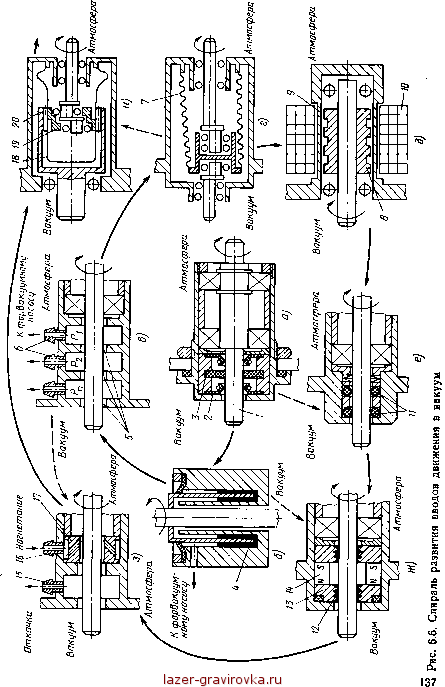

первой ступенью машины 15. Температура экрана 8 поддерживается на уровне -73 ... -183°С (90 ... 100 К). В картере 3 размещены компрессорный поршень 6 и шатуны привода, насаженные на эксцентриковые втулки 2 и 4 вала 1 встроенного электродвигателя 17. Картер 3 криогенератора через клапан 5 заполняется газообразным гелнем под давлением около 20-105 Па. Крногенератор работает следующим образом. Газ, сжатый компрессорным поршнем 6 до давления около 40-105 Па, поступает в водяной холодильник 16, где отводится теплота сжатия. Затем газ по каналу 7 проходит через сетчатый генератор 13, расположенный в вытеснителе. Часть газа поступает в полость расширения 12 первой ступени, а другая часть, пройдя генератор 11, поступает в полость расширения 9 второй ступени. Прн движении вытеснителя вниз происходит расширение газа в обеих ступенях и его охлаждение. В описываемой конструкции хладопронзводитель-ность первой ступени составляет примерно 10 Вт при значении температуры -173°С (100 К), а во второй ступени примерно 4 Вт при -248°С (25 К)- При площади криопанели 0,05 м2 насос обладает быстротой действия около 1,1 м3/с при давлении Ю-2 Па. Конденсационные насосы нашли применение в установках для нанесения тонких пленок в вакуумных печах отжига. Одним нз главных недостатков этих насосов, использующих встроенные криогенераторы, является пока еще малый срок непрерывной работы, составляющий около 1000 ч. В табл. 6.3 приведены характеристики основных типов высоковакуумных насосов, применяемых в оборудовании для производства ИС. 6.2. ЭЛЕМЕНТЫ ВАКУУМНЫХ СИСТЕМ Вакуумное оборудование для производства ИС включает в себя элементы систем получения вакуума и элементы рабочих, технологических камер. Для управления процессом получения и поддержания вакуума предназначена за-порно-регулнрующая аппаратура: затворы, клапаны, натекатели. Чтобы улучшить состав остаточной среды в рабочих камерах, используются вакуумные ловушки. Для выполнения многих операций технологического процесса изготовления ИС предназначены такие элементы вакуумных систем, как вводы движения н электрические вводы, наблюдение за ходом, например, ионного травления илн осаждения тонких пленок осуществляется через вакуумные окна. Существует много различных типов, конструктивных модификаций элементов вакуумных систем. Развитие их происходит с повышением требований к герметичности, надежности, эстетике и т. д. Предпосылками появления новых элементов вакуумных систем являются создание новых конструкционных и, в частности, уплотнительных материалов, принципиально новых конструктивных решений, новых методов обработки материалов и т. д. Проследим на примере устройств ввода движения в вакуум процесс развития одного нз наиболее ответственных элементов вакуумных систем. Ввод движения в вакуум - это специальные устройства, предназначенные для передачи движения в вакуумные камеры технологических установок. С нх помощью передается вращение каруселям и барабанам, несущим обрабатывае- мые подложки, возвратно-поступательное перемещение каретками н координатным столам, качательное движение мншеням н заслонкам и т. д. От вводов движения зависит чистота технологической среды, плавность н точность перемещений внутрнкамерных устройств и механизмов, производительность технологического оборудования. К вводам движения предъявляется ряд требований, многие из которых противоречат друг другу, например, требование высокой герметичности часто вызывает повышение усилий сопротивления н уменьшение надежности. Существующие конструкции вводов движения в вакуум различаются по способу передачи движения, виду герметизирующих элементов, применяемым материалам н т. д. На рнс. 6.6. показана диалектическая спираль развития вводов движения в вакуум. Простейшие вводы движения пришли в вакуумную технику нз гидравлики н сформировались в виде вводов с пластичными набнвкамн и упругими уплотнениями сальникового типа, обильно смазываемыми вакуумными маслами (рнс. 6.6,а). Такие вводы имеют простую конструкцию н могут передавать практически любые уснлня, зависящие лишь от прочности вала илн штока 1. Онн очень широко используются в технологическом оборудовании. Однако этн вводы не допускают больших скоростей скольжения нз-за недостаточной термостойкости резиновых уплотннтельных элементов 2. Кроме того, необходимость в герметизирующей н охлаждающей смазке, накопленной в сальнике 3, не отвечает требованиям вакуумного оборудования по безмасляностн вакуума. Естественным желанием разработчиков вакуумного оборудования было избежать непосредственного контакта уплотннтельного элемента с валом нлн штоком. Так, сначала появились вводы с жидкостным уплотнением (рнс. 6.6,6), капиллярного, сифонного, струйного типов, а затем вводы с газообразным уплотнением (рис. 6.6,в). В качестве уплотннтельного элемента в жидкостных вводах применили ртуть нлн жидкий металл в виде сплава галлня, нндия н олова, сохраняющего жидкое состояние прн значении температуры 5°С (278 К) н более. Существенным недостатком таких вводов, сузившим область нх применения, является необходимость вертикального расположения вала, связанная с возможностью вытекания жидкого уплотннтельного элемента 4. Заманчиво было вообще отказаться от уплотннтельных элементов, даже в виде жидкой среды. Так появились передачи движения в вакуум с газообразным уплотнением (рис. 6.6,в) эжекторного, днффузнонно-щелевого, молекулярного типов. Герметизация зазоров 5 в ннх осуществляется за счет создания небольшого перепада давлений на этих зазорах благодаря откачке полостей в корпусе ввода через штуцеры 6, соединенные с вакуумными насосамн. Такие вводы позволяют передавать практически любые скорости н усилия, прн нескольких ступенях герметизации с давлениями рь рг,.. ,рп вводы могут передавать движение в высокий вакуум. Ограничивает применение таких вводов требование высокой точности изготовления н сборки деталей, необходимость в средствах откачкн для каждой из его полостей, что создает неудобства прн эксплуатации. Прн прекращении откачки полостей происходит мгновенная разгерметизация вакуумного объема.  Параллельно с совершенствованием вводов движения в вакуум с контактным, жидкостным и газообразным уплотнением появились конструкции цельнометаллических вводов: с сильфонной герметизацией (рис. 6.6,г) и электромагнитных (рис. 6.6,д). Податливость стального сильфона 7 позволила создать вводы вращательного и ограниченного поступательного и качательного движений. Выдерживать перепад атмосферного давления позволили прочностные свойства сильфона; для всех газов, за исключением водорода, стенка сильфона оказалась абсолютно непроницаемой. Движение в сильфонном вводе передается за счет колебательного, прецессионного перемещения промежуточной втулки, посаженной на входной и выходной валы и герметично соединенной с сильфоном 7. Привлекательна по своей простоте конструкция электромагнитного ввода (рнс. 6.6,д), который по существу представляет собой электродвигатель с ротором 8 и статором 10, разделенными тонкостенным герметичным стаканом 9, выполненным из немагнитного материала. Довольно долгое время представленные типы вводов движения удовлетворяли все потребности вакуумного оборудования в передачах движения. Происходило накопление разнообразных конструкций внутри этих типов механизмов. Это создало предпосылки для появления старых типов вводов в новом качестве, т. е. выхода на следующий виток спирали развития механизмов данного класса (штриховые линии на рис. 6.6 означают такие качественные переходы) . Требования автоматизации вакуумного технологического оборудования заставили искать более надежные конструкции вводов. Ужесточились требования к величине и составу выделяемых из ввода газов, паров и твердых частиц микронного размера, потребовались полностью безмасляные вводы движения. Повысились требования к плавности передаваемых движений, точности позиционирования, что в значительной мере определяется жесткостью конструкции и фрикционными характеристиками применяемых материалов. Так появились конструкции безмасляных эластомервых вводов движения в вакуум на основе тонких полимерных покрытий (рис. 6.6,е). Они обладают высокой надежностью, герметичностью, не требуют смазки благодаря применению вала или штока, уплотняемая поверхность которого покрыта тонкой (20... 50 мкм) полимерной пленкой, например, из фторопласта-4МБ. Для улучшения уплотиительной способности и уменьшения трения уплотннтельные элементы, например кольцевые прокладки круглого сечения 11, выполненные из термостойких эластомеров марок ИРП-2043, ИРП-1345, 51-1578, подвергнуты плазмохимической модификации фторопластом-4. Безмасляные эластомерные вводы способны передавать широкий диапазон нагрузок и скоростей (от ползучих до нескольких метров в секунду), через них можно подводить к вращающимся в вакууме механизмам и устройствам охлаждение, подавать и снимать электрические сигналы. Спектр остаточных газов при использовании этих вводов не содержит тяжелых углеводородов. На качественно новый уровень вышли и вводы с жидкостным и газообразным уплотнением благодаря созданию иагнитно-жидкоствых уплотнений (рис 6.6,ж) и комбинированных диффузионно-щелевых с пневмовихревой ступенью (рис. 6.6,з). В вакуумном оборудовании с масляными средствами откач- ки, а они пока еще занимают значительное место в вакуумном технологическом оборудовании, наиболее эффективно использование вводов движения на основе магнитной жидкости. В этих вводах герметизация вращающегося вала осуществляется магнитной жидкостью, заполняющей зазор 12 между валом и полюсным наконечником 13 и удерживаемой в зазоре прн воздействии перепада давлений в одну атмосферу магнитным полем постоянного магнита 14. Магнитная жидкость представляет собой коллоидный раствор ферромагнитных частиц СгОг или \=Ре20з в жидкости-носителе, в качестве которой может использоваться вакуумное масло ВМ-1, ФМ-1 или полифениловый эфир 5Ф4Э. Комбинированный вихревой диффузиоиио-щелевой ввод (рис. 6.6,з) сочетает ступень откачки ближней к вакуумному объему полости в корпусе ввода и ступень нагнетания сжатого воздуха через штуцер. 16 и создания с помощью насадки 17 вихревого потока, который удерживает основную часть атмосферного давления. Откачка полости, создающая необходимый перепад давления с вакуумной камерой, осуществляется через штуцер 15 вакуумным насосом. Такой ввод значительно компактней диффузионно-шелевого (рис. 6.6,в). На новую ступень вышли и цельнометаллические вводы движения в вакуум, потребность в которых возросла с развитием сверхвысоковакуумного технологического оборудования. Появились более жесткие и точные по сравнению с сильфонными и электромагнитными волновые вводы движения в вакуум (рис. 6.6,и). Эти вводы, а также сильфонные планетарные, несоосные винтовые и резьбовые вводы очень перспективны для создания на их основе сверхвысоковакуумных манипуляторов. Принцип работы волнового зубчатого ввода движения в вакуум аналогичен работе волнового зубчатого редуктора, с тем лишь отличием, что движение на жесткое зубчатое колесо 20 передается с помощью механического генератора волн 19 через герметичное гибкое зубчатое колесо 18. Гибкое колесо 18 толщиной 0,1... 0,2 мм имеет наружный зубчатый венец, который входит в зацепление с внутренними зубьями жесткого колеса 20. Число зубьев на гибком и жестком колесе неодинаковое и отличается на 1 или 2 зуба. Поэтому, когда входной вал ввода с эллиптическим генератором волн 19, деформирующим гибкое колесо и заставляющим входить в зацепление лишь часть зубьев гибкого и жесткого колес, совершает один оборот, то выходной вал с жестким колесом поворачивается на небольшой угол, соответствующий разности зубьев гибкого и жесткого колес, т. е. волновой ввод движения в вакуум работает как редуктор. На этом спираль развития вводов движения в вакуум, конечно же, не обрывается. Продолжают совершенствоваться рассмотренные нами типы вводов, создаются и находят свое место в вакуумном оборудовании новые конструкции вводов движения. В вакуумном технологическом оборудовании для производства ИС используются устройства и механизмы, к которым нужно подводить электрическую энергию или снимать с них электрические сигналы. К ним относятся нагревательные устройства, испарители, системы распыления, источники электронов и ионов, термопары для контроля температуры подложек и т. д. Для введения электрической энергии внутрь вакуумного объема использу- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |