|

(495)510-98-15

|

|

Меню

|

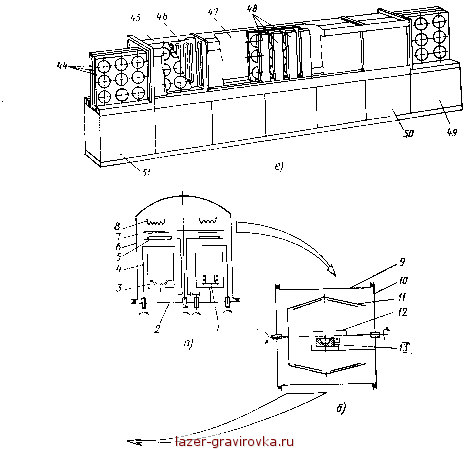

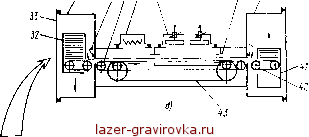

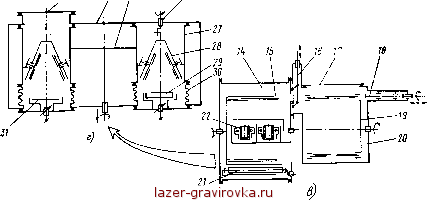

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 [ 18 ] 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54  Рис. 5.15. Спираль развития оборудования для нанесения тонких пленок куум, очищенные инертные и активные газы, отсутствие выделения твердых частиц и т. д.), необходимости в повышении производительности и степени автоматизации. На рис. 5.15 даны этапы развития оборудования для нанесения тонких пленок в вакууме, среди которых можно выделить установки периодического действия (рис. 5.15,а - в), полунепрерывного (рис. 5.15,г) и непрерывного действий (рис. 5.15,д) и автоматическую линию для получения товкопленочных структур ИС (рис. 5.15,е). Установки периодического действия легко адаптируются к изменению технологии, так как принцип их конструирования основан на том, что разработка специализированных УВН ведется на 3<t 35 36 37 38 - W  23 2k 25 26  основе базовых моделей. Базовая модель, включает рабочую камеру, систему откачки и контроля вакуума, а также набор источников испарения или распыления материалов, приемных устройств для закрепления подложек и т. п., должна отвечать ряду требований по: остаточному давлению и эффективной быстроте откачки; парциальному давлению паров воды, кислорода, тяжелых углеводородов ит. п.; времени получения заданного давления; степени автоматизации процесса откачки. При переходе на новое изделие меняются внутрикамерные механизмы и устройства. Первые промышленные УВН для изготовления тонкопленочных элементов ИС представляют собой установки колпакового типа (рис. 5.15,а), созданные на базовой модели УВН-70А-1. Под колпаком 6 на плате 2 установлены испарители резистивного типа 1 и 3 или диодные распылительные системы, которые могут перекрываться заслонками 4. Подложки за- креплены на карусели 7, нагреваются спиралью 8 и при осаждении различных слоев последовательно совмещаются с масками, расположенными на карусели 5. При такой компоновке внутри-камерных механизмов реализуется индивидуальный метод изготовления пленочных элементов гибридных ИС на ситалловых подложках через маски. Использование нескольких испарителей позволяет последовательно получать, например, подслой, слой и смешанный переход от подслоя к слою за один цикл откачки. На одной из позиций карусели 7 может быть помещен имитатор, на котором смонтированы терморезистор для измерения температуры нагрева подложки и датчик сопротивления наносимой пленки. На рабочих позициях установлены быстросменные экраны, изолирующие друг от друга источники испарения. Для предотвращения образования водяного конденсата на поверхностях внутрикамерных устройств и механизмов рабочая камера перед разгерметизацией нагревается горячей водой. Для защиты рабочего объема от паров из диффузионного насоса используются ловушки, охлаждаемые жидким азотом. Процесс ионного распыления вносит дополнительные требования к системе откачки: длительная работа в условиях низкого вакуума (13... ,..6,7-Ю-2 Па). При напуске инертного газа или смесей газов диффузионный насос может работать только с системой дросселирования. В промышленных модификациях колпаковых установок, например УВН-2М-1, УВН-62П-1, УВН-75Р-2, УВН-71П-3, использованы резистивные и электронно-лучевые испарители, диодные системы ионного распыления, плоские и сферические карусели с подложками, реализующие как индивидуальный, так и групповой методы обработки (одним источником одновременно обрабатывается несколько подложек). Вакуумная система, обеспечивающая разрежение 10-4...10~5 Па, построена на базе паромасляного насоса Н-2Т или Н-2Т-3, управление процессом откачки ручное или полуавтоматическое. Производительность установок во многом определяется вместимостью карусели, которая для большинства УВН этого типа составляет 12 подложек размером 60X48 мм. Погрешность толщины пленки составляет ±(25... 30)%- На установках такого типа обрабатываются ИС 3-й степени интеграции (103 элементов на кристалле) с минимальными размерами элементов более 10 мкм. В условиях массового производства ИС и при стремлении к увеличению размеров обрабатываемых подложек небольшое количество одновременно загружаемых подложек в колпаковых УВН явилось сдерживающим фактором и причиной появления <более производительного оборудования. Использование в качестве подложконосителя барабана 11 (рис. 5.15,6) позволяет увеличить число одновременно загружаемых ситалловых подложек до 70-80, уменьшить погрешность толщины осаждаемых пленок до ±(15...20)%, повысить коэффициент использования материала до 0,7... 0,8 (для карусельных подложкодержателей этот коэффициент составляет всего 0,08... 0,1). Рабочая камера выполнена в виде цилиндра 9 с горизонтальной осью и имеет торцевые крышки 10, которые могут откатываться по направляющей вдоль оси цилиндра. Базовой моделью служит установка УВН-70А-2, на основе которой создано несколько технологических модификаций (УВН-71П-4, УВН-75П-1 и др.) путем встраивания внутрикамерных устройств (систем испарения 13 или распыления, датчиков, нагревателей, заслонок 12 и т. д.) и доукомплектования соответствующей системой питания и управления. Установки такого типа снабжены более вместительными тигельными испарителями косвенного нагрева или электронно-лучевыми с возможностью загрузки испаряемого материала в тигель. Система откачки выполнена на базе диффузионных насосов Н-5К, Н-10К и других и обеспечивает рабочее давление 10~5 Па. На этих установках стало возможным обрабатывать БИС с числом элементов на кристалле 5-Ю2 5-Ю4 и минимальными размерами элементов 5... 10 мкм. Можно наносить проводящие пленки из алюминия и ванадия, полупроводниковые материалы и диэлектрики. Для очистки подложек перед осаждением к барабанному подложкодержателю, изолированному от земли, можно приложить ВЧ-напряжение для ионной бомбардировки подложек. Ужесточение требований по парциальному давлению тяжелых углеводородов в рабочих камерах, отрицательно влияющих на качество пленок и прежде всего их адгезию к подложке, вызвало необходимость использования в УВН безмасляных средств откачки. Базовая модель 01 АГМ-4000 содержит горизонтальную камеру с торцевыми крышками (рис. 5.15,6), но со средствами откачки, выполненными на базе комбинированного геттерно-ионного насоса. В корпусе насоса размещены восемь маг-ниторазрядных блоков с быстротой откачки 0,1 м3/с каждый и четыре испарителя из титано-молибденовой проволоки с запасом титана около 220 г. Схема вакуумной системы этой установки аналогична представленной на рис. 5.12,а. Все описанные выше установки колпакового и горизонтально-цилиндрического типа являются установками периодического действия, принцип работы которых заключается в периодической разгерметизации рабочей камеры для выгрузки обработанных и загрузки новых подложек, опускании колпака или закрытии торцевых крышек, откачки объема до рабочего вакуума, нагреве испарителей или выводе на режим систем распыления, контроле параметров потока осаждаемых частиц, открытии заслонки, включении вращения карусели или барабана, в проведении некоторых других операций. Установки периодического действия имеют ограниченную производительность в связи с тем, что время нанесения пленки составляет незначительную часть общего времени цикла, а большая часть его затрачивается на откачку рабочего объема до нужного давления. Кроме того, частая разгерметизация камеры является причиной внесения загрязнений, которые играют все большую роль по мере увеличения степени интеграции ИС и уменьшения размеров их элементов. Переход к БИС и СБИС с числом элементов на кристалле 105... 106 и минимальными размерами элементов 1... 3 мкм, обеспечивающих емкость МОП ЗУ, например, 64 ... 256 Кбит, вызвал появление нового типа УВН периодического действия со шлюзовыми загрузочными устройствами. На рис. 5.15,в показана конструкция УВН возвратного шлюзования, состоящая из рабочей 14 и шлюзовой 20 камер. Время цикла обработки партии подложек сокращается за счет уменьшения времени достижения требуемого вакуума в рабочей камере. Шлюзовая камера служит для периодической загрузки и выгрузки подложек при небольшом перепаде давлений между шлюзовой и рабочей камерами. В рабочей камере постоянно поддерживается высокий вакуум, что обеспечивает высокую чистоту технологической среды. Шлюзовая камера отделяется от рабочей затвором 16, а от атмосферы крышкой 17, через которую происходит загрузка и выгрузка подложек на вспомогательный барабан 19. С барабана 19 на рабочий барабан 15 подложкодержатели перегружаются с помощью механизма 18. В качестве источника осаждаемых частиц могут использоваться электронно-лучевые испарители 22 с большим тиглем, магнетронные распылительные системы и т. п. Для нагрева подложек могут использоваться галогенные лампы 21. При одношлюзовой компоновке УВН (рис. 5.15,в) можно обеспечить лишь периодическую обработку подложек. Для повышения производительности необходимо стремиться совместить во времени вспомогательные операции (загрузки, разгрузки и откачки шлюзовой камеры, нагрева и очистки подложек и т. д.) с основной операцией - осаждением пленок. Этого можно добиться в установках прямоточного шлюзования (рис. 5.15,г), которые можно отнести к типу УВН полунепрерывного действия, когда цикл обработки стабилен и состоит лишь из стадии осаждения пленки и перемещения изделия из позиции в позицию. Установка, показанная на рис. 5Л5,г, марки 01НИ-7-006, предназначена для вакуумного нанесения алюминия, легированного кремния и других проводящих материалов и сплавов. Она снабжена планетарной системой вращения держателей подложек и предварительной плазмохимической очисткой в едином вакуумном цикле. Использование нескольких источников распыления позволяет получать многослойные покрытия. Установка состоит из вакуумной камеры 24, внутри которой на карусели 25 закреп- лены четыре цилиндрические камеры 27 с открытыми концами, снабженными уплотнительными элементами. Установка создана на базе магратрона (магнетронной распылительной системы) ПК5-1 с кольцевой зоной эрозии мишени и представляет собой многопозиционную установку карусельного типа. Все технологические операции автоматизированы, кроме загрузки и выгрузки подложкодержателей и установки подложек на подложкодержатели. Установка имеет четыре рабочие позиции, размещенные в общей вакуумной камере 24: загрузки и разгрузки планетарных подложкодержателей, нагрева подложек, первого и второго распыления. Рабочая камера 24 имеет подъемную крышку, что обеспечивает доступ к внутрикамерным устройствам для их обслуживания, чистки и ремонта. Цилиндрические камеры 27 с подложкодержателями 28 переводятся из одной позиции в другую поворотом карусели 25 на 90° с помощью пневмопривода. На первой позиции - шлюзовой - производится загрузка подложкодержателей через откидную крышку 23 с последующей откачкой шлюзовой камеры форваку-умным насосом. В шлюзовой камере также осуществляется предварительная плазмохимическая очистка подложек в среде га-логеносодержащих газов, фреона, кислорода и других, подаваемых через блок натекателей. Возбуждение плазмы осуществляется через ВЧ-электрод 31. На второй позиции производится нагрев подложек с помощью кварцевых ламп. На третьей и четвертой позициях, имеющих одинаковое конструктивное оформление, производится осаждение пленок с помощью магратронов 29. Позиции отделены вакуумной блокировкой от общей камеры за счет малого диффузионно-щелевого зазора. Цилиндрическая камера 27 при загрузке и выгрузке подложкодержателей соединяется с атмосферой. При этом герметизация вакуумной камеры 24 осуществляется с помощью уплотнительных элементов на торцах цилиндров и герметичных сильфонов 30. После шлюзования при переходе цилиндра 27 в другую позицию карусель 25 сначала опускается, затем поворачивается (в это время во всех цилиндрах выравнивается давление) на угол 90° и поднимается вверх до плотного соединения верхних уплотнительных элементов цилиндров 27 с верхней стенкой камеры 24. При этом приводной вал планетарного подложкодер-жателя 28 входит в зону зацепления с выходным валом ввода движения 26, соединенного с приводом вращения. На каждой рабочей позиции в зону обработки напускается соответствующий рабочий газ; таким образом создаются условия для независимой работы каждой позиции. Подложкодержатели 28 получают вращение через ввод 26 и, обкатываясь по ребру на внутренней поверхности цилиндра 27, заставляют подложки совершать планетарное движение относительно источника 29, что значительно уменьшает погрешность толщины пленок до ±5 % |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |