|

(495)510-98-15

|

|

Меню

|

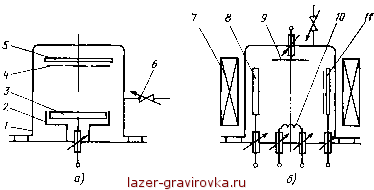

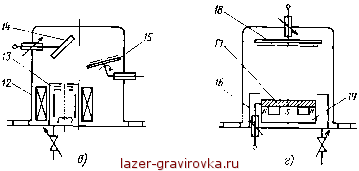

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 [ 17 ] 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 чашек и т. д., в которых размещается испаряемый материал 4. Они применяются для испарения большого количества металла с плохими адгезионными свойствами, а также для испарения порошковых материалов и неорганических соединений. Испаритель лодочного типа (рис. 5.13,г) предназначается для испарения диэлектриков и металлов в больших количествах. Он непригоден для испарения смачивающих металлов, которые, растекаясь по нагревателю, значительно снижают его сопротивление, вследствие чего нагреватель может перегореть в непокрытом испаряемым металлом месте. Тигельные испарители (рис. 5.13,д-з) можно применяться для испарения больших количеств вещества. Они изготавливаются из меди (рис. 5.13,з) или тугоплавких металлов (вольфрама, молибдена, тантала) (рис. 5.13,ж), из окислов и нитридов металлов (А120з, ВеО, Zr02, Th02, BN и др.) и графита (рис. 5.13.Д, е). Для испарения материалов с низкой температурой испарения можно использовать тигли из стекла и кварца. Тигли из окиси алюминия используются для металлов, температура испарения которых лежит ниже 1600°С (Си, Mn, Fe, Sn), тигли из окиси бериллия могут быть использованы до температуры 1750 °С, из окиси тория - до 2200°С. При испарении материалов при температурах, близких к 2500 °С, используются тигли из графита, который достаточно технологичен и хорошо поддается механической обработке. Однако многие материалы при высоких температурах реагируют с углеродом с образованием карбидов и поэтому не могут быть испарены из таких тиглей (например, Al, Si, Ti). Существует несколько способов нагрева материала, помещенного в тигль. При резистивном нагреве материала 7 в тигле 5 (рис. 5.13,д) тепловая энергия подводится раскаленной спиралью 6. При помощи индукционного нагрева (рис. 5.13,е) можно осуществить испарение материала из тигля 10 индуктором 9. Для уменьшения тепловых потерь применяется экран 8. К недостаткам индукционного метода следует отнести высокую стоимость оборудования и низкий электрический КПД из-за необходимости применения преобразователей частоты, невозможность непосредственного испарения диэлектриков (для этого приходится применять промежуточные нагреватели) и невозможность в производственных условиях изменять частоту генератора, что приводит к необходимости использования специальных индукторов для испарения различных материалов. Метод нагрева электронной бомбардировкой может быть реализован в виде облучения металлического тигля 11 (рис. 5.13,ж), включенного как анод. При этом энергия электронов, эмиттиро-ванных катодом 12 и сфокусированных экраном 13, преобразуется в тепловую, выделяемую на тигле 11. С помощью электронных пучков (рис. 5.13,з) можно получить поток энергии с большой плотностью мощности на сравнитель- но небольшой поверхности испарения - до 5-Ю8 Вт/см2. Практически точечная фокусировка пучка позволяет получить очень высокую температуру, что дает возможность испарять любые, даже самые тугоплавкие, материалы с достаточно большой скоростью испарения. Принцип работы испарителя заключается в следующем: из электронной пушки 19 эмиттируются электроны 16, которые под действием электромагнитного поля, создаваемого катушкой 14 и магнитопроводом 20, направляются на испаряемый материал, помещенный в водоохлаждаемый медный тигель 15. Образованные в зоне испарения ионы 17 остаточных газов улавливаются электродом 18. К недостаткам метода следует отнести наличие высокого напряжения (-10 кВ), что требует соблюдения условий безопасной работы. Испарение материалов в дуговых испарителях (рис. 5.13,и) осуществляется из областей быстроперемещающихся по поверхности катода 22 микропятен, число которых пропорционально току разряда. Микропятна являются интенсивными источниками пара благодаря высокой плотности тока в пятне (105... ...107 А/см2). Высокая концентрация мощности в катодном пятне (107...108 Вт/см2) позволяет получать пленки из сплавов с сохранением стехиометрического состава. Область катодного пятна является сосредоточенным источником тепла, приводящим за очень короткое время к возникновению температуры, значительно превышающей температуру испарения составляющих сплава. При высокой скорости нагрева процессы диффузии и фракционирования не происходят, все компоненты сплава из зоны нагрева взрывообразно удаляются и количественный состав пара соответствует составу исходного сплава. Конструктивно испарители на основе вакуумной дуги с холодным катодом состоят из двух электродов: центрального эродирующего катода 22 и цилиндрического анода 21, а также устройства возбуждения дугового разряда 23. Так как на электродах выделяются значительные мощности, они выполняются водоохлаждаемыми. Серьезной проблемой, с которой приходится сталкиваться при использовании метода испарения металлов вакуумной дугой, является эмиссия микрочастиц и капель из катодного пятна, вызывающая проколы и наросты на пленках. Отделение капельной фазы из потока пара оказывается весьма сложной задачей, поэтому эти испарители можно использовать в случаях, когда наличие микрокапель в потоке пара не оказывает существенного влияния на свойства покрытий и пленок. В лазерных испарителях (см. § 5.4) нагрев испаряемого вещества, помещенного в вакуум, осуществляется при помощи сфокусированного излучения лазера, находящегося вне вакуумной камеры. Нанесение пленок с помощью лазеров возможно благодаря таким свойствам лазерного луча, как точная фокусировка светового пятна с помощью оптических систем, значение плотно- сти энергии (10s... 1010 Дж/см2), достаточное для испарения любого непрозрачного материала, точность дозировки излучения. Большое достоинство лазерного способа испарения заключается в том, что при испарении может быть разогрет только небольшой участок испаряемого вещества, что позволяет исключить загрязнения, вносимые разогретыми частями обычных испарений. Процесс формирования пленок при ионном распылении характеризуется тем, что скорость осаждения, как правило, ниже, чем при термическом испарении, осаждение пленок происходит в разряде, распыление производится в низком вакууме. Методами ионного распыления возможно получение пленок такого же сложного состава, как и исходный материал, даже тогда, когда коэффициенты распыления отдельных компонентов различаются между собой. В начальный момент времени удаляется материал с более высоким коэффициентом распыления. Тогда в процессе распыления сплава поверхностная концентрация рассматриваемого компонента будет убывать, если скорость его диффузии в объеме твердого тела недостаточна для восполнения потерь, обусловленных распылением. В результате поверхностный слой будет обогащаться компонентом с меньшим коэффициентом распыления. Таким образом, на поверхности мишени образуется тонкий слой неоднородного состава. После образования такого слоя в равновесных условиях распыления фронт поверхности катода и зона стационарного состава равномерно перемещаются внутрь образца. Благодаря этому удается получать пленки сложного состава с содержанием компонентов, отвечающих составу исходного материала. Пленки сложного состава можно получать одновременным распылением мишеней из различных материалов. Требуемый состав пленок обеспечивается выбором соответствующих напряжений на мишени. При получении пленок сложного состава реактивным распылением к основному рабочему газу добавляется примесь химически активного газа и на подложке осаждается продукт химического взаимодействия распыленных частиц с этим газом. Энергия, необходимая для протекания реакции, сообщается газовым разрядом, что значительно снижает температуру синтеза химических соединений. Стехиометрический состав и свойства пленок можно регулировать в широких пределах изменением парциального давления активных газов. Для нанесения пленок карбидов применяют главным образом СН4, для получения окислов - 02, нитридов - N2, сульфидов - H2S, фленидов - пары Se, соединений ртути - пары Hg. Основным преимуществом реактивного осаждения является возможность путем простого изменения парциального давления активного газа изменять стехиометрию наносимой пленки. При использовании методов ионного распыления основным фактором, определяющим эксплуатационные особенности и кон-   Рис. 5.14. Способы ионного распыления для осаждения гонких пленок струкцию установок, является способ генерации ионов, бомбардирующих распыляемый материал. По этому признаку различают следующие системы распыления (рис. 5.14): диодные на постоянном токе и высокочастотные, триодные, с автономным источником ионов и магнетронные. При распылении диодным методом (рис. 5.14,а) с постоянным напряжением между катодом (мишенью) 3 и анодом 5 - носителем подложек 4 устанавливается или постоянное, или переменное высокочастотное (ВЧ) напряжение. После зажигания плазмы из-за различной подвижности носителей зарядов в высокочастотном поле катод заряжается отрицательно. В диодных системах распыления газовый разряд поддерживается в объеме камеры 1 за счет ионизации рабочего газа, подаваемого через натекатель 6, вторичными электронами, выбитыми из мишени (катода). Устойчивое горение этого разряда возможно только при низком вакууме (1...Д00 Па), что ухудшает качество осаж- даемых пленок. Для получения оптимальных условий распыления подбирают соответствующее соотношение между тремя величинами: расстоянием между катодом и анодом, приложенным напряжением и давлением газа. Для ионного распыления диэлектриков требуется применение ВЧ электрических полей с частотой 1... 20 МГц, прикладываемой к металлической пластине, расположенной непосредственно за непроводящей мишенью. При отрицательной полуволне напряжения на диэлектрической мишени происходит обычное катодное распыление. В этот период поверхность мишени заряжается положительными ионами, из-за чего прекращается бомбардировка мишени. При положительной полуволне напряжения происходит бомбардировка мишени электронами, которые нейтрализуют положительный заряд на поверхности мишени, позволяя производить распыление в следующем цикле. Для предотвращения распыления внутрикамерных устройств используется экран 2. В триодной схеме распыления (рис. 5.14,6) газовый разряд может устойчиво гореть при более высоком, чем в диодной схеме, вакууме (5-Ю-2 Па), так как поддерживается с помощью электронов, эмиттированных раскаленным катодом 10. Использование магнитного поля катушек 7 для увеличения траектории движения электронов от термокатода 10 к аноду 9, перемещающихся по спирали, позволяет еще больше снизить давление и уменьшить загрязнение пленок. В такой системе электрические цепи разряда и распыления развязаны, что обеспечивает гибкость управления процессом. Скорость распыления в трехэлектродной системе регулируется изменением тока эмиссии термокатода, давлением газа и напряжением на мишени 8. При постоянной плотности плазмы скорость распыления регулируется только напряжением на мишени, что позволяет изменять скорость роста пленки в широких пределах (10 ... 103 нм/с). Подавая на подложкодержатель 11 небольшое напряжение смещения, можно добиваться хорошей очистки подложек ионами низких энергий. Однако триодная система имеет недостатки, заключающиеся в наличии термокатода, имеющего низкую долговечность при реактивном распылении. Из-за сильного разогрева стенок камеры, прилегающих к термокатоду, возможно выделение неконтролируемого количества адсорбированных газов. Особо чистые пленки можно получать с помощью систем распыления с автономными источниками ионов (рис. 5.14,в), в которых камера ионизации 13 отделена от камеры осаждения 12 диафрагмой с небольшой проводимостью, позволяющей поддерживать перепад давления между камерами. Ионный пучок бомбардирует мишень 14, расположенную под некоторым углом к направлению движения ионов, что увеличивает коэффициент распыления материалов. Столик с подложками 15 также может из- менять угол наклона, что позволяет осаждать пленку на ступеньки. Наибольшее распространение в настоящее время находят маг-нетронные системы распыления (рис. 5.14,г). Принцип их действия основан на повышении плотности газового разряда в скрещенных электрическом и магнитном полях. Дополнительное магнитное поле от постоянного магнита 19 заставляет электроны двигаться в небольшом пространстве над мишенью 17 из распыляемого материала по спиралеобразной траектории в так называемой магнитной ловушке, образованной скрещенными электрическим и магнитным полями. Это приводит к увеличению столкновений электронов с молекулами газа и увеличению плотности газового разряда. Использование магнетронной распылительной системы повышает производительность процесса осаждения, повышает чистоту пленок за счет снижения рабочего давления, подложки, расположенные на держателе 18, подвергаются небольшим температурным нагрузкам. Экран 16 способствует локализации плазмы. На держатель 18 может подаваться напряжение смещения. При распылении диэлектриков на мишень 17 подается ВЧ-напряжение. Структурно-компоновочные схемы установок для нанесения тонких пленок, несмотря на многообразие их назначений и конструктивного оформления, содержат следующие основные системы, устройства и приборы: вакуумную систему, включающую рабочую камеру и средства откачки, которые обеспечивают требуемые вакуумные условия для проведения технологического процесса; источники испарения или распыления, создающие атомарный или молекулярный поток осаждаемых материалов; транспортирующие устройства, обеспечивающие ввод изделий в рабочую камеру и зону осаждения, их вывод, крепление изделий (подложек) и их ориентацию относительно потока частиц осаждаемого материала; систему электропитания, обеспечивающую работу испарителей и устройств распыления, а также других систем установки; систему контроля и управления, позволяющую осуществить поддержание требуемых параметров технологического процесса и режимов работы. Развитие промышленного выпуска ИС потребовало создания высокопроизводительного оборудования. Установки вакуумного нанесения (УВН) тонкопленочных элементов ИС являются одним из базовых видов оборудования, поэтому от степени их совершенства и производительности в значительной мере зависит эффективность всего производства. Развитие УВН происходит по мере совершенствования тонкопленочной технологии и ужесточения требований к качеству рабочей среды (высокий и сверхвысокий вакуум, безмасляный ва- |

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |