|

(495)510-98-15

|

|

Меню

|

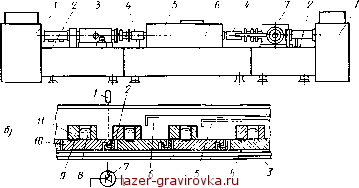

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54   Рис. 4.9. Способы проведения жидкостной эпитаксии: а -с вращающимся контейнером; б -с устройством пенального типа; в- шиберного типа 4.10,а. Загрузка и выгрузка шихты и подложек происходит в обеспыленных боксах 1 с помощью автоматизированных устройств 3, 7. Газовые завесы 4 предотвращают попадание атмосферного воздуха в реактор 5. В корпусе установки размещены блоки управления газовой системой 2 и регулирования температуры 6. Реактор установки выполнен в виде трубы 3 (рис. 4.10,6), в которой закреплены кварцевые направляющие рейки 4 для перемещения контейнеров пенального типа. Контейнеры включают графитовые кассеты 10 для подложек 9 и графитовые ванны 11 с раствором-расплавом 8. В каждой кассете выполнена щель 2, через которую может проходить луч от источника 1 на светодиод 7. Сигнал от фотодиода через систему управления передается механизму 6, который перемещает ванну 11 до совмещения раствора-расплава с подложками 9. По истечении времени, необходимого для наращивания эпитаксиального слоя, механизм возврата 5 перемещает ванну 11 в исходное положение на кассете, удаляя остатки непрореагировавшего раствора-расплава. После прохождения зоны охлаждения контейнеры следуют в зону разгрузки пластин. Процесс эпитаксии проводится в смеси газов азота и водорода.  Рис. 4.10. Установка для жидкостной эпитаксии: а--общий вид; б - принципиальная схема 4.3. УСТАНОВКИ ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ Понижение давления газовых смесей в реакторе осаждения слоев до 25.. .2650 Па (0,2.. .20 мм рт. ст.) дает ряд преимуществ по сравнению с реакторами атмосферного давления. Как следует из табл. 4.1, понижение давления позволяет существенно увеличить количество одновременно загружаемых подложек, повысить равномерность толщины наносимых слоев, резко уменьшить расход газа-носителя. В целом расходы на обработку одной подложки в реакторе пониженного давления в 5-10 раз меньше, чем при атмосферном давлении, причем различие усиливается при увеличении диаметра подложек. Столь высокая эффективность реакторов пониженного давления объясняется тем, что в них скорость массопереноса (прокачки) газовых смесей значительно повышена по сравнению.со скоростью реакции осаждения слоев. В результате обеднение смесей при прохождении вдоль реактора сказывается значительно меньше, чем при атмосферном давлении, поскольку концентрация активных компонентов в газовой фазе остается практически постоянной по всей длине зоны реакции. Кроме того, при переходе от атмосферного давления к пониженному скорость диффузии исходных реагентов в зазор между пластинами возрастает примерно в 1000 раз. Универсальная установка для осаждения слоев при пониженном давлении, схема которой показана на рис. 4.11, изготовлена на базе однотрубного агрегата термической обработки подложек с трехзонным резистивным нагревателем. Установка включает следующие основные узлы: нагреватель, реактор, вакуумную и газовую системы, систему очистки выбросов. Газовая система установки содержит основные каналы для рабочих газов и вспомогательные для продувки инертными газами. В каждом газовом канале установлен запорный кран 9, регулятор-давления 8, измеритель расхода газов 7, натекатель 6, электромагнитный клапан 5. Смеситель 4 предназначен для получения газо- Таблица 4.1

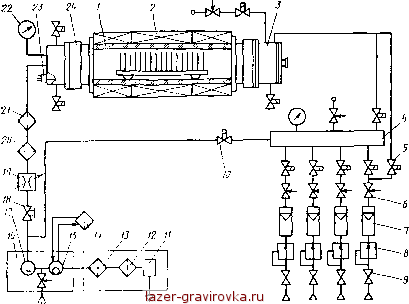

Рис. 4.11. Схема установки для осаждения слоев при пониженном давлении вых смесей требуемого состава. При настройке аппаратуры газовой системы смеситель через байпасную линию 10 соединяется с откачной системой, а в рабочем режиме - с реактором 1. Кварцевая труба реактора с помощью резиновых уплотнений закрепляется в водоохлаждаемых вакуумных шлюзах 3 и 24, между которыми размещен резистивный нагреватель (электропечь) 2. Подача газов в реактор и загрузка-выгрузка пластин осуществляется через шлюз 3. В откачном шлюзе 24 установлен датчик давления 22 и блок из трех термопар 23 для контроля температуры реактора. Количество и назначение каналов рабочих газов определяется видом процесса осаждения. Требования к газовым системам установок осаждения слоев при пониженном и атмосферном давлении во многом схожи. Отличием является лишь то, что в системах с пониженным давлением между реактором и газовой системой устанавливают натекатели, с помощью которых регулируется расход газа. Более подробно конструкции основных элементов газовых систем рассмотрены в § 6.4, 6.5. Вакуумная система установки содержит вакуумный агрегат 16 (модель АВР-150 или АВР-50), состоящий из двухроторного насоса 17 и механического насоса 15 с масляным уплотнением. Перед агрегатом расположены ловушка 21 и фильтр 20, улавливающие продукты реакции, регулятор быстроты откачки 19, вакуум- Рис. 4.12. Циклограмма давлений в установке осаждения слоев при пониженном давлении Р.Па 10! W 103 101 W 10  I1 11 ТП I г Mil I I I I 3 2 * II II Mill и i : i 11 i i i 5 2 3 7 i ный вентиль 18. Маслоочиститель 14 необходим для увеличения ресурса работы насоса. Система очистки выброса состоит из маслоотражателя 13, фильтра 12 и поглотителя 11. Вакуумный агрегат АВР-150, маслоочиститель и система очистки выброса объединены в единый откачной пост, размещенный во вспомогательном помещении. Газовая и вакуумная системы обеспечивают проведение основных операций цикла осаждения слоев в соответствии с циклограммой (рис. 4.12). После загрузки подложек в рабочую зону (этап 1) и откачки реактора до предельного остаточного давления 1.. .3 Па (2) следует его продувка аргоном (3) и контроль натекания (4). Регулировка элементов газовой системы сопровождается напуском реагентов в байпасную линию (5), вслед за чем следует переключение потока в реактор и осаждение слоев (6). После осаждения слоя требуемой толщины поток реагентов снова переключают на байпасную линию и после откачки реактора до предельного давления и его продувки следует разгерметизация (7) и выгрузка пластин из реактора (8). Откачиваемый из реактора газовый поток содержит непрореа-гировавшие исходные вещества, газообразные продукты реакций и твердые частицы либо осаждаемого материала (нитрида кремния, поликремния, диоксида кремния), либо рабочих продуктов реакции (например, хлористый аммоний). Поэтому вакуумные насосы должны быть стойкими к воздействию корродирующих веществ и механических загрязнений, иметь высокую надежность, малый вес и габариты. Вакуумные агрегаты обычно включают двух-роторный насос (насос Рутса) и механический насос с вакуумным уплотнением (пластинчато-роторный или золотниковый). Конструкции насосов, их возможности и ограничения рассмотрены в §6.1. 5-6281 65 Осаждение слоев в реакторах пониженного давления связано с появлением осадков продуктов реакции на стенках реактора, в вакуумной ловушке, на входной сетке насоса, в котором вакуумное масло загустевает или разлагается. Кроме того, весьма серьезной проблемой является обеспечение безопасности работы на оборудовании при использовании токсичных, взрыво- и пожароопасных веществ. К ним относятся: силан SiH4, фосфин РНз, диборан ВгНв и др. Взрывоопасная ситуация может возникнуть при откачке кислорода Ог и его смесей с другими газами. В связи с этим следует обеспечить герметичность всех узлов установки, предусмотреть периодическую очистку реактора, ловушки, входной сетки насоса, замену масла в насосе, а при откачке кислорода - использование вместо горючего вакуумного масла инертных синтетических жидкостей - фторированных полиэфиров. Нагреватель установки осаждения слоев при пониженном давлении должен обеспечить воспроизводимость температурных режимов процесса, поскольку они существенно влияют на воспроизводимость скорости осаждения. При изменении температуры в реакторе всего на один градус скорость осаждения оксида, нитрида кремния и поликремния изменяется на 1,5 ... 2%. Установки осаждения слоев при пониженном давлении конструируются в основном на базе диффузионных печей с резистивными нагревателями, для контроля используются платино-платинородиевые термопары с максимальной погрешностью менее ±0,25 % измеряемой температуры. Промышленные установки осаждения слоев имеют рабочую зону длиной 550.. .600 мм, пластины в кассете располагаются на расстоянии 3.. .20 мм друг от друга. Для дополнительного выравнивания скорости осаждения по длине рабочей зоны предусмотрена возможность изменения температуры в рабочей зоне, давления реагентов и скорости движения газа. Наиболее простым и эффективным способом регулирования скорости осаждения является использование температурного градиента, т. е. изменение по заданному закону температуры внутри зоны. Следует учитывать, что температура, измеренная в реакторе при атмосферном давлении, после откачки может измениться на 10. ..30°С. Кроме того, значительное изменение температуры в рабочей зоне имеет место/ при загрузке в реактор очередной лодочки с подложками. Так, после загрузки партии из двухсот подложек диаметром 100 мм общей массой 2,3 кг на кварцевой лодочке (0,7 кг) для восстановления температуры в рабочей зоне требуется около 20 мин. Для уменьшения дефектности осаждаемых слоев в последних моделях установок применяют автоматизированные системы загрузки-выгрузки подложек, исключающие трение лодочки с подложками о горячие стенки реактора, покрытые слоем осаждаемого материала. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Перечислите основные этапы работы установки термической диффузии, ее основные функциональные узлы. 2. Опишите устройство нагревателя диффузионной установки, применяемые в нем датчики температуры и принцип действия системы автоматического регулирования температуры. 3. Какие элементы входят в блоки диффузии и окисления системы газораспределения диффузионной термической установки? 4. Назовите основные требования к устройствам загрузки-выгрузки диффузионных установок, опишите их принципиальные схемы. 5. В чем заключается суть хлоридного метода эпитаксии? 6. Перечислите основные этапы работы установки эпитаксии, ее основные узлы. 7. Какие каналы системы газораспределения эпитаксиальной установки используются при проведении основных и вспомогательных операций цикла? 8. Опишите конструкции реакторов эпитаксиальных установок УНЭС-2П-В и УНЭС-2П-КА. 9. Каковы принцип действия и основные этапы работы устройства для эпитаксии из жидкой фазы? 10. Чем объясняются преимущества установок для осаждения слоев при пониженном давлении? 11. Опишите газовую и вакуумную системы установки осаждения слоев при пониженном давлении. Глава 5 ОБОРУДОВАНИЕ ДЛЯ ЭЛИОННОЙ ОБРАБОТКИ 5.1. УСТАНОВКИ для ионной ИМПЛАНТАЦИИ Метод ионной имплантации (легирования) получил широкое распространение при изготовлении ИС, так как он обладает рядом преимуществ по сравнению с диффузионным способом создания р-п-переходов. Сущность метода заключается в том, что при бомбардировке полупроводниковой подложки ионами легирующей примеси (до-норной или акцепторной) поверхностный слой насыщается атомами, создающими определенный тип проводимости полупроводника. Особенностью ионной имплантации является то, что изменение свойств облучаемого материала происходит в тонком (несколько микрометров) приповерхностном слое, в который можно вводить ионы заданного типа нестрого контролировать дозу облучения, т.е. количество внедренных ионов. Кроме того, можно создавать легированную зону с заданным распределением концентрации примесей, вводить плохо диффундируемые примеси в количествах, существенно превышающих предел растворимости. Параметрами ионного пучка: энергией, плотностью тока, углом падения, можно управлять с помощью электрических и магнитных полей, поэтому возможна полная автоматизация процесса ионного легирования. 5* . 67 |

||||||||||||||||||||||||||||

|

© 2025 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |